Подивіться, кожен хоче кращої ефективності від своїх теплообмінників з повітряним охолодженням, але більшість відразу переходить до модернізації вентиляторів або графіків очищення. Справжні переваги часто ховаються в деталях, які ви бачите лише після багатьох років роботи на місці, як-от те, як незначне відхилення від одного пучка ребристих труб може вивести з ладу весь ваш тепловий профіль або чому стандартна мантра щорічного очищення іноді є швидким шляхом до марно витрачених грошей і нових проблем. Давайте скоротимо загальні поради.

Базовий рівень: це не лише повітряний потік

Я бачу це весь час. Керівник заводу вказує на лопатевий вентилятор і каже: «Нам потрібен більший потік повітря, давайте запропонуємо двигун з більшою частотою обертання або більший вентилятор». Це класична помилка. Більший потік повітря часто означає більше споживання енергії, вищий рівень шуму та підвищену вібрацію без гарантованої віддачі від охолодження. Першим питанням завжди має бути: чи ефективно використовується наявний повітряний потік? Я пригадую гліколевий охолоджувач у нафтохімічному цеху, де вони встановили високопродуктивні вентилятори, але були збентежені застійною температурою на виході. Проблема була не в вентиляторі; це було рециркуляція повітря тому що печатки пленуму деградували. Гарячі вихлопи просто засмоктувалися назад. Ми полагодили ущільнення за допомогою елементарних робіт із листового металу та побачили падіння температури на виході технологічного процесу на 7°C. Немає нового обладнання.

Ефективність починається з системного мислення. Ви повинні враховувати тріаду: продуктивність повітряної зони, продуктивність трубки та механічний стан. Якщо ви оптимізуєте один ізольовано, ви можете створити вузьке місце в іншому місці. Наприклад, ідеально чиста поверхня ребер марна, якщо внутрішні трубки мають масштаб. Вам потрібен зважений підхід.

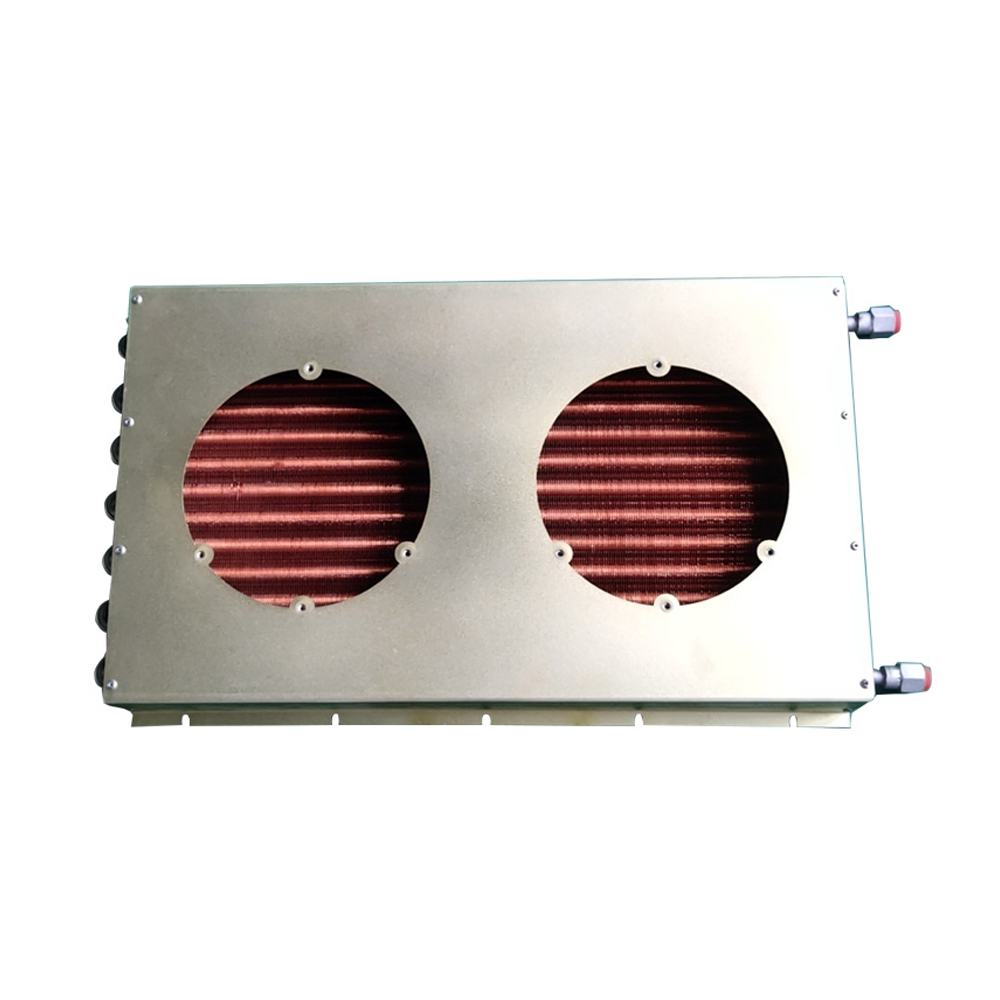

І не довіряйте умовам дизайну як своїй вічній істині. Вони є знімком. Я розглядав кулер від відомого виробника — скажімо, такої компанії, як Shanghai SHENGLIN M&E Technology Co., Ltd, відомої своїми промисловими кулерами — і дизайн був надійним. Але на місці профіль температури навколишнього повітря повністю відрізнявся від початкових специфікацій через нові споруди, побудовані поблизу. Кулер фактично працював у кишені гарячого повітря. Нам довелося змоделювати реальні навколишні умови, а не підручники, щоб діагностувати недолік. На їхньому веб-сайті https://www.shenglincoolers.com наведено надійні технічні характеристики, але навіть найкращий дизайн потребує польової перевірки в реальних умовах.

Очищення: меч з двома кінцями

Саме тут доброзичливе технічне обслуговування може дати зворотний ефект. Так, забруднені ласти вбивають ефективність. Але агресивне очищення вбиває плавники. Я бачив пучки, у яких плавці були буквально зігнуті або роз’їдені водою під високим тиском або неправильним хімічним миттям. Втрата площі поверхні плавників є постійною. Мета полягає в тому, щоб відновити тепловий контакт, а не зробити пучок абсолютно новим.

Ми розробили просте правило: пробно очистіть невелику ділянку. Використовуйте воду під низьким тиском (я віддаю перевагу нижче 700 фунтів на квадратний дюйм) із широким наконечником вентилятора та завжди розпилюйте перпендикулярно до поверхонь плавників. Якщо ви бачите, що бруд відривається, але плавці залишаються прямими, у вас все добре. Якщо вам потрібні хімікати, знайте, з якого матеріалу виготовлені плавники. Алюмінієві ребра з кислотним промиванням? Ви граєтеся з вогнем, якщо у вас немає ідеального протоколу нейтралізації. Іноді все, що вам потрібно, – щітка з м’якою щетиною та стиснене повітря для сухого пилу. Це виглядає менш вражаюче, але зберігає переваги.

Частота - ще одна пастка. Я працював на заводі з виробництва добрив, який щокварталу ретельно прибирав. Після перевірки ми виявили, що рівень забруднення був дуже низьким протягом 8 місяців, а потім підвищився під час певної виробничої кампанії. Ми перейшли до моніторингу на основі стану за допомогою простого інфрачервоного пістолета для відстеження температури шкіри трубки порівняно з чистою базовою лінією. Ми подовжили інтервали очищення на 5 місяців, заощадивши воду, робочу силу та зменшивши механічний знос пучків. Головне – моніторинг, а не календар.

Вентилятор і привід: невеликі втрати додаються

Всі перевіряють лопаті вентилятора на пошкодження, а як щодо втулки? Корозійна або незбалансована втулка передає вібрацію, яка витрачає енергію та навантажує коробку передач. У нас був випадок високої потужності підсилювача на двигуні. Замінив мотор, змін немає. Переналаштував привід, незначне покращення. Нарешті, витягнувши вентилятор, ми виявили, що внутрішня конічна втулка втулки трохи порізана. Це спричиняло ковзання, достатнє для зменшення ефективного кроку, змушуючи двигун працювати інтенсивніше. Частина в 200 доларів спричиняла тисячі додаткових витрат на електроенергію на рік.

Пояси та снопи зазвичай є підозрюваними, але їх часто встановлюють і забувають. Надто тугий ремінь збільшує навантаження на підшипник; занадто вільний спричиняє ковзання та нагрівання. Правило великого пальця для відхилення підходить, але краще використовувати звуковий тестер натягу. І підбирайте ремені — не надягайте новий разом зі старим комплектом. Змішані пояси розподіляють навантаження нерівномірно. Я зберігаю набір від певного виробника для критичних одиниць, тому що невідповідна якість ременя є справжнім головним болем.

Тоді є зазор наконечника вентилятора. Це великий. Зазор між кінчиком лопаті вентилятора та кожухом вентилятора. Якщо він занадто великий, повітря витікає назад, зменшуючи ефективну тягу. Цільовий показник зазвичай становить менше 0,5% діаметра вентилятора, але ви здивуєтеся, скільки пристроїв працюють на 1% або більше через деформацію кожуха або неправильне складання. Його вимірювання вимагає певної винахідливості з щупами, але зменшення цього зазору є чистим, безкоштовним виграшем ефективності.

Сторона процесу: забута половина рівняння

Ми схиблені на контрольній зоні, але труба визначає теплове навантаження. Якщо швидкість потоку вашого процесу нижча за проектну або температура на вході вища, жодні налаштування повітряної частини не досягнуть мети. Ви повинні знати свій справжній обов'язок. Установка постійних манометрів температури і тиску на вхідних і вихідних колекторах на вагу золота для діагностики.

Швидкість рідини має значення. Занадто низький, і ви отримаєте розшарування та забруднення; занадто високо, і ви отримаєте ерозію. Я пам’ятаю охолоджувач розчинника, де падіння тиску біля труби зростало. Інстинкт мав думати про масштабування. Виявилося, що клапан регулювання потоку вище за течією вийшов з ладу та обмежував потік, знижуючи швидкість, що потім дозволяло м’якому полімеру осідати в трубах. Ми полагодили клапан і промили трубки. Проблема полягала не в ефективності кулера; це була умова процесу, яка насилувала йому неефективність.

Логіка керування: не дозволяйте автоматизації спати

Сучасні агрегати мають частотні приводи (VFD) і жалюзі. Але логіка керування часто примітивна — скажімо, проста задана температура, яка синхронно збільшує та опускає всі вентилятори. У банку з кількома клітинками це може бути марнотратним. Поступовий запуск вентиляторів або впровадження стратегії випередження/затримки на основі фактичної температури навколишнього середовища за вологим термометром може значно заощадити електроенергію.

Цьому мене навчив проект із багатокамерним охолоджувачем із примусовою тягою для доохолоджувача компресора. Ми запрограмували VFD для підтримки певної температури на виході процесу, регулюючи лише швидкість двох із чотирьох вентиляторів за нормальних умов. Два інших залишалися вимкненими або на мінімальній швидкості. Головні вболівальники виконали більшу частину роботи. Ми вмикали вентилятори з затримками лише в найспекотнішу частину дня або під час пікового навантаження. Енергозбереження становило близько 18% на рік. Апаратне забезпечення було здатним, але початкова філософія керування не була оптимізована.

Також перевірте розташування датчика температури. Якщо він знаходиться в місці з поганим повітряним потоком або освітленням сонцем, ви отримуєте помилкові показники, і ваша система керування приймає рішення на основі брехні. Ізолюйте лінії датчиків і врахуйте радіаційні екрани.

Достатньо гарне мислення та коли це називати

Нарешті знайте, коли зупинитися. Досягнення останніх 2% теоретичної ефективності може вимагати повної заміни комплекту або повного механічного ремонту, який окупається протягом 20 років. Це не техніка; це бухгалтерія. Іноді найефективнішим рішенням є підтримувати пристрій на достатньо хорошому рівні, плануючи його можливу заміну на систему з кращим дизайном.

Я консультувався щодо пристроїв, які десятиліттями виправляли та налаштовували. У якийсь момент кумулятивні втрати ефективності через погнуті ребра, засмічення труб і застарілу конструкцію вентилятора роблять модернізацію програною битвою. Такі компанії, як SHENGLIN, які спеціалізуються на технологіях промислового охолодження, часто надають оцінки модернізації, які можуть бути ціннішими, ніж часткове виправлення. Нова комплектація з покращеним дизайном ребер (наприклад, гофровані спіральні ребра порівняно з простими) або більш аеродинамічний пакет вентиляторів можуть бути капітальним проектом, але рентабельність інвестицій може бути очевидною, якщо ваш існуючий блок справді закінчився терміном служби.

Отже, моя основна порада? Ставтеся до свого кулера з вентилятором як до живої системи. Прислухайтеся до цього (буквально прислухайтеся до вібрації), вимірюйте його за допомогою простих інструментів і втручайтеся на основі даних і цілісного уявлення, а не просто контрольного списку технічного обслуговування. Найбільші переваги приносять розуміння взаємодії між усіма його частинами, а не гонитва за однією чарівною кулею.