Titta, alla vill ha bättre effektivitet från sina luftkylda värmeväxlare, men de flesta hoppar direkt till fläktuppgraderingar eller rengöringsscheman. De verkliga vinsterna gömmer sig ofta i detaljerna som du bara ser efter flera år på platsen – som hur ett litet off-pitch på en enda fena tubbunt kan kasta hela din termiska profil över styr, eller varför standardmantrat för årlig rengöring ibland är ett snabbt spår till bortkastade pengar och nya problem. Låt oss skära igenom de allmänna råden.

Baslinjen: Det handlar aldrig bara om luftflöde

Jag ser det här hela tiden. En anläggningschef pekar på en fläktbank och säger: Vi behöver mer luftflöde, låt oss specificera en motor med högre varvtal eller en större fläkt. Det är ett klassiskt felsteg. Mer luftflöde innebär ofta mer strömförbrukning, högre ljud och ökad vibration utan garanterad avkastning på kyldrift. Den första frågan bör alltid vara: används det befintliga luftflödet effektivt? Jag minns en glykolkylare i en petrokemisk enhet där de hade installerat högpresterande fläktar men blev förbryllade över stillastående utloppstemperaturer. Problemet var inte fläkten; det var luftåtercirkulation eftersom plenumtätningarna hade försämrats. Heta avgaser höll på att sugas in igen. Vi fixade tätningen med lite grundläggande plåtarbete och såg en 7°C sänkning i processutloppstemperaturen. Ingen ny hårdvara.

Effektivitet börjar med systemtänkande. Du måste tänka på triaden: luftsidans prestanda, rörets prestanda och det mekaniska tillståndet. Om du optimerar en isolerad kan du skapa en flaskhals någon annanstans. Till exempel är en helt ren fenyta värdelös om de inre rören skalas upp. Du behöver ett balanserat förhållningssätt.

Och lita inte på designförhållanden som din eviga sanning. De är en ögonblicksbild. Jag recenserade en kylare från en välrenommerad tillverkare – låt oss säga ett företag som Shanghai SHENGLIN M&E Technology Co., Ltd, känt för sina industriella kylare – och designen var bra. Men på plats var den omgivande lufttemperaturprofilen helt annorlunda än den ursprungliga specen på grund av nya strukturer byggda i närheten. Kylaren fungerade i huvudsak i en varmluftsficka. Vi var tvungna att modellera de faktiska omgivningsförhållandena, inte läroboken, för att diagnostisera bristen. Deras webbplats, https://www.shenglincoolers.com, listar solida tekniska specifikationer, men även den bästa designen behöver fältvalidering mot verkliga förhållanden.

Rengöring: Det tveeggade svärdet

Det är här välmenande underhåll kan slå tillbaka. Ja, nedsmutsade fenor dödar effektiviteten. Men aggressiv rengöring dödar fenor. Jag har sett buntar där fenorna bokstavligen böjdes över eller eroderades av högtrycksvatten eller felaktiga kemiska tvättar. Förlusten av fenytan är permanent. Målet är att återställa termisk kontakt, inte att få bunten att se helt ny ut.

Vi utvecklade en enkel regel: test-rengör en liten sektion. Använd lågtrycksvatten (jag föredrar under 700 psi) med en bred fläktspets och spraya alltid vinkelrätt mot fenytorna. Om du ser att smuts lossnar men fenorna förblir raka är du bra. Om du behöver kemikalier, känna till ditt fenmaterial. Aluminiumfenor med syratvätt? Du leker med elden om du inte har ett perfekt neutraliseringsprotokoll. Ibland är en mjuk borste och tryckluft för torrt damm allt du behöver. Det ser mindre imponerande ut men bevarar tillgången.

Frekvens är en annan fälla. Jag jobbade på en konstgödselfabrik som städade varje kvartal religiöst. Efter en granskning fann vi att nedsmutsningsgraden var mycket låg under 8 månader, och sedan ökade den under en specifik produktionskampanj. Vi gick över till tillståndsbaserad övervakning med en enkel infraröd pistol för att spåra hudtemperaturen på röret mot en ren baslinje. Vi förlängde rengöringsintervallen med 5 månader, vilket sparade på vatten, arbete och minskade det mekaniska slitaget på buntarna. Nyckeln är övervakning, inte en kalender.

Fläkt- och drivenheten: Subtila förluster summerar

Alla kollar fläktbladen för skador, men hur är det med navet? Ett korroderat eller obalanserat nav överför vibrationer som slösar energi och belastar växellådan. Vi hade ett fall med hög amp-dragning på en motor. Bytte motor, ingen förändring. Justerade om enheten, mindre förbättring. Slutligen, efter att ha dragit i fläkten, upptäckte vi att navets inre koniska låsbussning var något sliten. Det orsakade precis tillräckligt med slirning för att minska den effektiva stigningen, vilket tvingade motorn att arbeta hårdare. En del på 200 $ orsakade tusentals extra energikostnader per år.

Bälten och remskivor är vanliga misstänkta, men de är ofta uppsatta och glöms bort. En rem som är för tight ökar bärkraften; för löst orsakar halka och värme. Tumregeln för avböjning är okej, men att använda en sonisk spänningstestare är bättre. Och matcha dina bälten – släng inte bara på dig ett nytt med ett gammalt set. Blandade bälten delar belastningen ojämnt. Jag behåller ett kit från en specifik tillverkare för kritiska enheter eftersom inkonsekvent bälteskvalitet är en verklig huvudvärk.

Sedan finns det frigång för fläktspetsar. Det här är en stor. Mellanrummet mellan fläktbladets spets och fläktkåpan. Om den är för stor läcker luft tillbaka, vilket minskar den effektiva dragkraften. Målet är vanligtvis under 0,5 % av fläktens diameter, men du skulle bli förvånad över hur många enheter som körs på 1 % eller mer på grund av höljesdeformation eller felaktig montering. Att mäta det kräver en del uppfinningsrikedom med känselmätare, men att dra åt det gapet är en ren, kostnadseffektiv vinst.

Processsidan: den glömda halvan av ekvationen

Vi är besatta av airside, men tubeside dikterar värmebelastningen. Om din processflödeshastighet är lägre än designen, eller om inloppstemperaturen är högre, kommer ingen justering av luftsidan att träffa målet. Du måste veta din faktiska plikt. Att installera permanenta temperatur- och tryckmätare på inlopps- och utloppsrören är guld värt för diagnostik.

Vätskehastighet har betydelse. För lågt, och du får skiktning och nedsmutsning; för högt, och du får erosion. Jag minns en lösningsmedelskylare där tryckfallet på rörsidan kom krypande. Instinkten var att tänka på skalning. Det visade sig att en flödeskontrollventil uppströms misslyckades och begränsade flödet, sänkte hastigheten, vilket sedan tillät en mjuk polymer att avsättas i rören. Vi fixade ventilen och spolade rören. Problemet var inte kylarens effektivitet; det var processtillståndet som tvingade på den ineffektivitet.

Kontrolllogik: Låt inte automation sova

Moderna enheter har frekvensomriktare (VFD) och lameller. Men styrlogiken är ofta primitiv – säg ett enkelt temperaturbörvärde som rampar alla fläktar upp och ner i samklang. I en bank med flera celler kan detta vara slösaktigt. Att växla upp start av fläktar eller implementera en lead/lag-strategi baserad på den faktiska omgivande våta glödtemperaturen kan spara betydande ström.

Ett projekt med en flercells forcerad dragkylare för en kompressorefterkylare lärde mig detta. Vi programmerade VFD:erna för att bibehålla en specifik processutloppstemperatur genom att endast justera hastigheten på två av fyra fläktar under normala förhållanden. De andra två förblev avstängda eller på lägsta hastighet. Huvudfansen gjorde det mesta av jobbet. Vi tog bara eftersläpningsfansen online under den varmaste delen av dagen eller under högbelastning. Energibesparingen var cirka 18 % per år. Hårdvaran var kapabel, men den ursprungliga kontrollfilosofin var inte optimerad.

Kontrollera även placeringen av temperatursensorn. Om det är på en plats med dåligt luftflöde eller solexponering får du en felaktig läsning och ditt kontrollsystem fattar beslut baserat på en lögn. Isolera sensorledningar och överväg strålskydd.

The Good Enough mindset & när man ska kalla det

Äntligen, vet när du ska sluta. Att eftersträva de sista 2 % av den teoretiska effektiviteten kan kräva ett komplett paketbyte eller en fullständig mekanisk översyn som har 20 års återbetalning. Det är inte ingenjörskonst; det är redovisning. Ibland är det mest effektiva beslutet att hålla en enhet på en tillräckligt bra nivå samtidigt som man planerar för dess eventuella ersättning med ett bättre designat system.

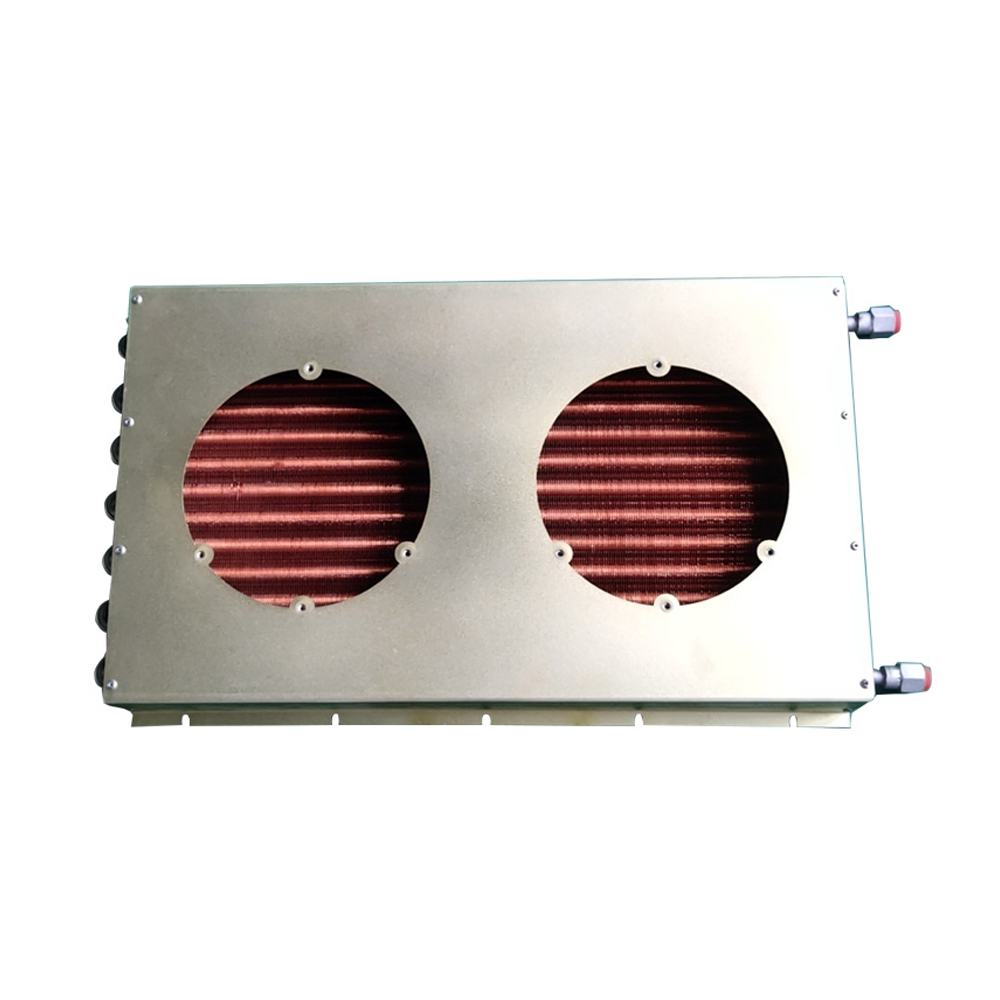

Jag har rådfrågat om enheter som har lappats och justerats i årtionden. Vid någon tidpunkt gör de kumulativa effektivitetsförlusterna från böjda fenor, rörblockeringar och föråldrad fläktdesign eftermontering till en förlorad kamp. Företag som SHENGLIN, som är specialiserade på industriell kylningsteknik, tillhandahåller ofta eftermonteringsbedömningar som kan vara mer värdefulla än en bitvis fix. Ett nytt paket med förbättrad fendesign (som krympta spiralfenor vs. vanliga) eller ett mer aerodynamiskt fläktpaket kan vara ett investeringsprojekt, men avkastningen på investeringen kan vara tydlig om din befintliga enhet verkligen är i slutet av sin effektiva livslängd.

Så mitt kärntips? Behandla din fenkylare som ett levande system. Lyssna på det (bokstavligen, lyssna efter vibrationer), mät det med enkla verktyg och ingrip baserat på data och en helhetssyn, inte bara en underhållschecklista. De största vinsterna kommer från att förstå samspelet mellan alla dess delar, inte från att jaga en enda magisk kula.