Alla pratar om modulära datacenter, men hälften av samtalen missar poängen. Det handlar inte bara om att frakta containrar. Den verkliga förändringen ligger i tankesättet – från att bygga katedraler till att montera funktionella, anpassningsbara block. Jag har sett för många projekt där "modulär" blev ett modeord för prefab-väggar, medan den underliggande kraft- och kyldesignen förblev stel och monolitisk. Det är där frånkopplingen sker. Framtiden är inte bara modulär konstruktion; det är modulärt tänkande över hela stapeln.

Behållarmyten och vad som faktiskt rör sig

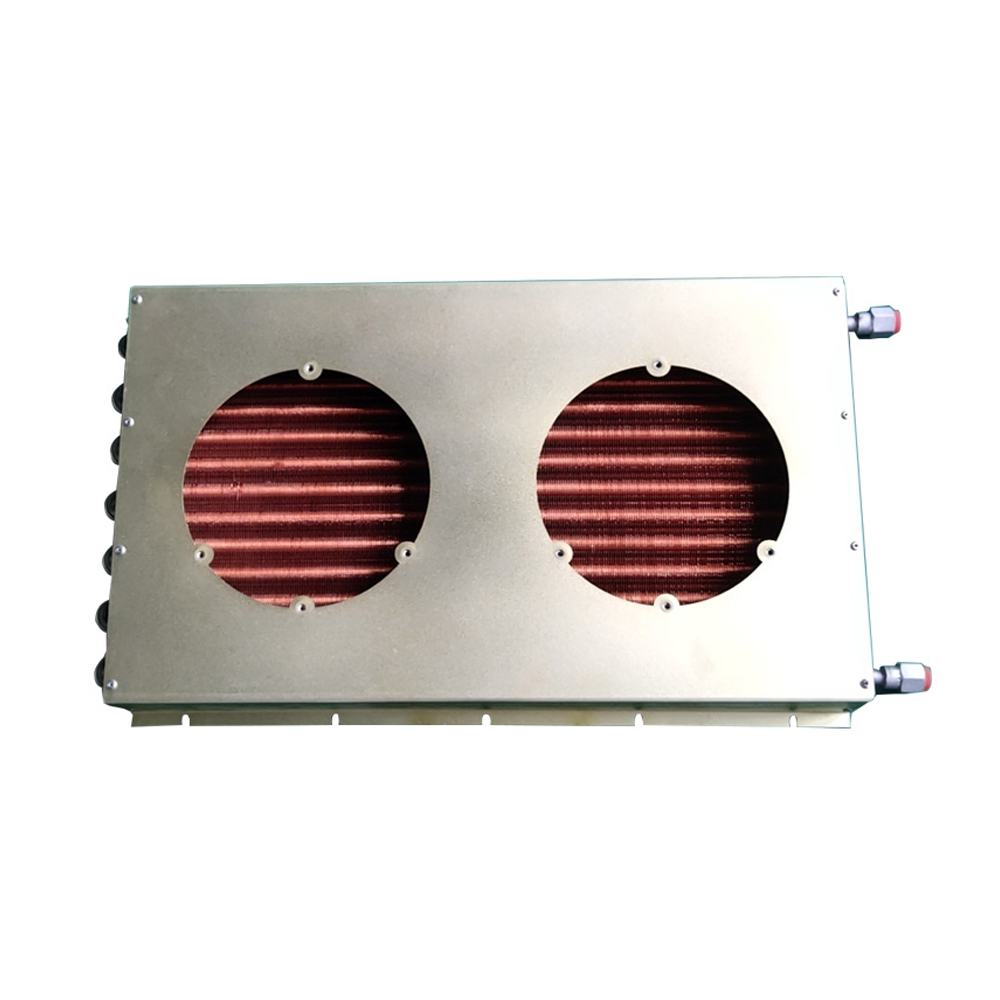

Låt oss reda ut detta först. Det ikoniska containeriserade datacentret hade sitt ögonblick, främst för edge eller temporära distributioner. Men trenden jag följer är mer subtil. Det är modularisering av delsystem. Vi ser standardiserade kraftslädar, integrerade kylmoduler och till och med modulära IT-rack som kan tas i drift utanför anläggningen. Värdet finns inte i stålskalet; det handlar om att frikoppla byggcyklerna. Jag minns ett projekt där vi använde fabriksbyggda kylvattenanläggningsmoduler från en specialist som Shanghai Shenglin M&E Technology Co., Ltd. Deras tillvägagångssätt var att leverera en fullt testad, rörförsedd och trådbunden kylmodul. Det avbröt tre månader från den kritiska vägen. Det är den verkliga vinsten: tid och förutsägbarhet. Du kan kolla in deras filosofi om integrerade kyllösningar på https://www.shenglincoolers.com– Det är ett bra exempel på att gå utanför ramarna.

Detta leder mig till en vanlig fallgrop: gränssnittshantering. När du tar in en förmonterad kylmodul blir överlämningspunkterna – de elektriska anslutningarna, rörflänsarna, kontrollsystemets protokoll – fabrikat-or-break. Jag har varit på en plats där modulen kom perfekt, men anläggningens basgränssnitt var avstängt med två tum. Plötsligt gör du fältändringar som motverkar syftet. Lektionen? Modular kräver extrem disciplin i design och toleranser från alla parter, något som ofta underskattas i försäljningsargumenten.

Så trenden går från full-facility containrar till modularitet på komponentnivå. Tänk modulära UPS-banker, PDU:er och till och med bussvägssegment som knäpper ihop. Målet är att göra det möjligt för kapacitet att följa efterfrågan i mindre steg, utan att svänga en hammare i livedatahallen. Det är här den operativa flexibiliteten verkligen kommer fram.

Vätskekylning: Den tysta drivkraften för modulär design

Du kan inte diskutera framtida trender utan att dyka in i flytande kylning. När rackdensiteter går över 30 kW, når luften sina fysiska gränser. Det intressanta är hur vätskekylning i sig är modulär. Det är nästan aldrig en eftermontering av en anläggning i grossistledet. Du distribuerar den i zoner eller på specifika rader. Detta tvingar fram en modulär designstrategi på ställ- och radnivå.

Vi experimenterar med bakdörrsvärmeväxlare och direkt-till-chip-slingor. Infrastrukturen för detta – distributionsgrenrören, snabbkopplingarna, de sekundära kylvätskedistributionsenheterna (CDU) – designas alla som plug-and-play-moduler. Det skapar en hybridmiljö: en del av hallen körs på traditionella CRAH-enheter, och en högdensitetskapsel körs på sitt eget slutna vätskesystem. Detta är inte teoretiskt. Jag har sett ett finansföretag göra exakt detta för att stödja ett nytt AI-utbildningskluster. De behandlade det vätskekylda blocket som ett separat, fristående modul inom det befintliga vita utrymmet.

Utmaningen, återigen, ligger i detaljerna. Vätskeanslutningarna måste vara felfria. Läckdetektering är inte valfritt; det är kritiskt. Och du behöver en partner som förstår termodynamiken, inte bara VVS. Det är här tillverkare med djup expertis inom industriell kylning, som SHENGLIN som specialiserar sig på industriell kylteknik, har ett försprång. De förstår tillförlitlighet och precision i vätskesystem, vilket är ett annat spel än att bara blåsa luft.

Kontrollskiktet: limmet som håller ihop modulära delar

Här är en bit som ofta blir angripen som en eftertanke: kontrollsystemet. Om du har modulär kraft, modulär kylning och modulär IT, men de alla hanteras av separata, siled controllers, har du skapat ett monster. Den framtida trenden är integrationen av dessa system i ett enhetligt, mjukvarudefinierat facility management-lager.

I praktiken innebär detta att din kylmoduls styrenhet måste tala samma språk som dina rack-PDU:er och ditt byggnadsledningssystem (BMS). Vi går mot att API:er och öppna protokoll som BACnet och Modbus blir bordsinsatser. Jag var involverad i en eftermontering där de nya kylmodulerna hade moderna styrenheter, men det äldre BMS kunde bara hantera grundläggande på/av-signaler. Vi förlorade alla detaljerade effektivitetsdata och dynamiska svarsmöjligheter. Vi var tvungna att bygga en mellanprogramsöversättare, vilket ökade kostnader och en punkt för misslyckande.

Nästa våg handlar om prediktiv orkestrering. Systemet bör se en topp i IT-belastningen i en specifik modul och proaktivt justera kylningen och kraftleveransen till den zonen innan tröskelvärdena överskrids. Det är här modulär design lönar sig – du kan instrumentera och kontrollera diskreta block mycket mer effektivt än ett stort, homogent utrymme.

Supply Chain och off-site tillverkning: ett tveeggat svärd

Löftet om modulärt är snabbare distribution, och det beror på tillverkning utanför platsen. Teorin är sund: bygg i en kontrollerad fabriksmiljö, parallellt med platsförberedelser, montera sedan som Lego. Verkligheten innebär komplex logistik och en förändrad försörjningskedja.

Din leverantör blir en sann partner. Du köper inte bara utrustning; du köper en process. Detta kräver ett enormt förtroende. Factory acceptance testing (FAT) blir en viktig milstolpe. Jag minns att jag flög till en tillverkningsanläggning för att bevittna FAT för en uppsättning kraftmoduler. Det var ögonöppnande. Att se hela systemet köras under belastning på fabriken, identifiera och åtgärda ett jordningsproblem där, räddade oss veckor av potentiell driftstopp på plats.

Denna modell är dock sårbar för globala chocker i leveranskedjan. Om en nyckelkomponent för din modul har fastnat på ett containerfartyg, blockeras hela din tidslinje. Diversifiering och att hålla strategisk inventering av produkter med långa bly är nu en del av modulär strategi. Det är inte bara ett tekniskt beslut; det är ett beslut i leveranskedjan.

The Human Factor: Skillset Shift

Till sist, låt oss prata om människor. Ett modulärt datacenter förändrar de färdigheter du behöver på plats. De traditionella yrkena – elektriker, rörmontörer som utför omfattande fältarbete – behövs fortfarande, men deras roll förändras. Mer ansträngning läggs på exakt basförberedelse och anslutning. Sedan behöver du tekniker som är systemintegratörer, som förstår hur man driftsätter och felsöker dessa förmonterade block.

Det finns en inlärningskurva. Jag har sett erfarna anläggningsingenjörer initialt vara resistenta mot "black box"-moduler. De vill se och röra vid varje komponent. För att övervinna detta krävs utbildning och transparent dokumentation från modulleverantörerna. Det framtida driftteamet måste vara flytande i både de fysiska gränssnitten och mjukvarukontrollskiktet. De hanterar diskreta tillgångar, inte en otydlig anläggning.

Denna förändring påverkar också planeringen. Ditt driftsättningsteam ser mer ut som ett logistik- och integrationsteam än ett byggteam. Rytmen i projektet förändras, med intensiva utbrott av aktivitet under modulplacering och sammankoppling. Det är ett annat sätt att arbeta, och det är den oundvikliga riktningen för effektiv skalning.

Så, var lämnar detta oss? Framtiden för datacenter modulärt är inte en enskild produkt. Det är ett sammanflöde av trender: prefabricering på komponentnivå, framväxten av vätskekylning som ett modulärt element, integrerad mjukvarukontroll och en transformerad försörjningskedja och arbetsstyrka. Det handlar mindre om hur det ser ut och mer om hur det är byggt, anslutet och hanterat. Målet förblir detsamma: att leverera spänstig kapacitet snabbare. Men vägen blir mer nyanserad, mer integrerad och ärligt talat mer intressant att bygga.