Kiedy słyszysz „zrównoważony rozwój” w naszej branży, od razu nasuwa się myśl o panelach słonecznych lub turbinach wiatrowych. Jednak w przemyśle ciężkim – zakładach chemicznych, rafineriach, elektrowniach – istnieje element zestawu, który spokojnie wykonuje tę ciężką pracę od dziesięcioleci: chłodzony powietrzem wymiennik ciepła (ACHE). Widziałem zbyt wiele prezentacji, w których pomijano to jako „zestaw wentylatorów i stateczników”, co mija się z celem. Prawdziwa historia nie pełni swojej podstawowej funkcji; polega na tym, jak nieodłączna filozofia projektowania kłóci się z chłodzeniem wymagającym dużej ilości zasobów. Do działania nie potrzeba ogromnych zbiorników wodnych. Ten pojedynczy fakt całkowicie zmienia rachunek zrównoważonego rozwoju, zwłaszcza w regionach ubogich w wodę. Ale to nie jest magiczna kula. Byłem w miejscach, gdzie źle dobrane lub konserwowane urządzenie pochłania energię, całkowicie podważając jego uzasadnienie środowiskowe. Jak zatem rzeczywiście poprawiają zrównoważony rozwój? To połączenie bezpośredniego wpływu i subtelnych, systemowych korzyści, które docenisz dopiero po zobaczeniu ich w terenie, zarówno podczas sukcesów, jak i frustrujących porażek.

Równanie wody: więcej niż tylko ochrona

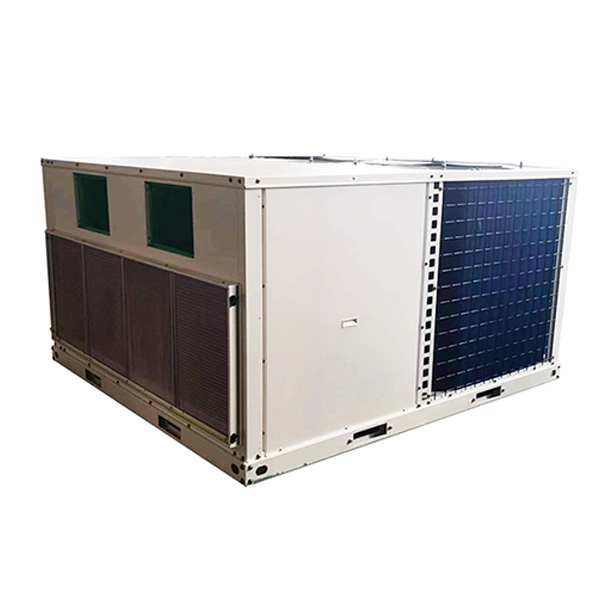

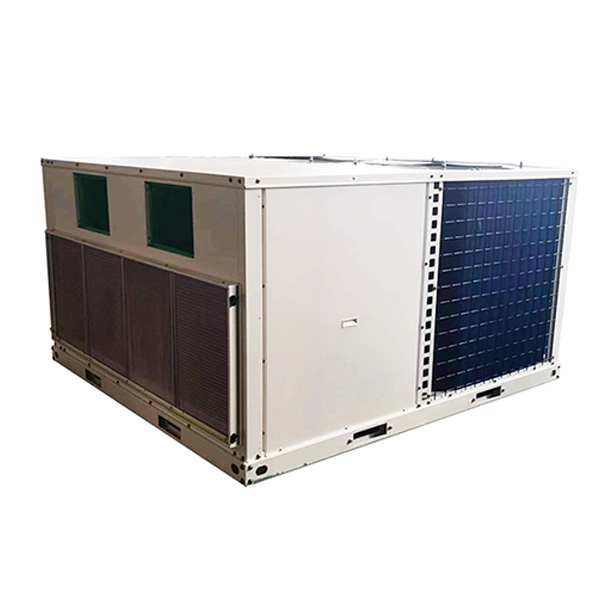

Najbardziej oczywistym punktem wyjścia jest zużycie wody. Tradycyjne wymienniki płaszczowo-rurowe opierają się na ciągłym strumieniu wody chłodzącej, często z rzeki, jeziora lub obiegu masywnej wieży chłodniczej. Oznacza to pobór wody, zastosowanie środków chemicznych do uzdatniania wody zapobiegających osadzaniu się kamienia i osadów biologicznych oraz odprowadzanie ciepła z powrotem do źródła. ACHE eliminuje całą tę pętlę. Pamiętam projekt zakładu przetwarzania gazu w podatnej na suszę części Teksasu. Początkowy projekt klienta wymagał mokrego układu chłodzenia, ale pozwolenie na pobór wody było koszmarem. Zdecydowaliśmy się na bank chłodnic z wentylatorem żebrowym. Koszt początkowy był wyższy, ale swoboda operacyjna była natychmiastowa. Koniec z negocjowaniem praw do wody i monitorowaniem limitów temperatury zrzutu. Zwycięstwo w zakresie zrównoważonego rozwoju jest tutaj absolutne: zmniejsza wpływ przemysłu na lokalną hydrologię niemal do zera. Dla producenta np Shanghai SHENGLIN M&E Technology Co., Ltd, którego portfolio przy https://www.shenglincoolers.com opiera się na tych technologiach i jest to podstawowa propozycja wartości, dla której opracowują rozwiązania — zapewnienie chłodzenia przemysłowego, które całkowicie pozwala uniknąć kryzysu wodnego.

Jednakże stwierdzenie „zero wody” wymaga niewielkiego zastrzeżenia. Możesz mieć mały system mycia wodą do czyszczenia rurek żeberkowych, jeśli powietrze jest szczególnie zanieczyszczone, ale jest to sporadyczne i stanowi niewielki ułamek tego, co zużywa wieża chłodnicza. Prawdziwym niuansem operacyjnym jest praca na sucho. Po usunięciu ogromnej masy termicznej wody pozostaje stosunkowo słaba pojemność cieplna powietrza. Wymusza to inny sposób myślenia projektowego — maksymalizację powierzchni za pomocą żeberek i optymalizację przepływu powietrza. Jest to kompromis, który na pierwszy plan wysuwa efektywność energetyczną materiałów i wentylatorów, co prowadzi do kolejnego, mniej oczywistego poziomu zrównoważonego rozwoju.

Energia i dylemat fanów

W tym miejscu rozmowa staje się szorstka. Krytycy słusznie zwracają uwagę, że uruchomienie dużych wentylatorów zużywa znaczne ilości energii elektrycznej. Przechodziłem obok jednostek, w których hałas wentylatorów jest ogłuszający, co jest pewną oznaką nieefektywnego systemu lub systemu pracującego zbyt ciężko z powodu zanieczyszczonych rur. Związek ze zrównoważonym rozwojem tkwi w szczegółach sposobu zarządzania zużyciem energii. Na początku mojej kariery wszędzie instalowaliśmy standardowe wentylatory o stałej prędkości. Prosty, solidny. Ale wtedy jesteś zdany na łaskę temperatury otoczenia. W chłodny poranek przechładzasz się i marnujesz moc wentylatora; w upalne popołudnie proces może się zawiesić, ponieważ nie można wcisnąć więcej powietrza. To nie jest zrównoważone działanie.

Przejście na napędy o zmiennej częstotliwości (VFD) w silnikach wentylatorów zmieniło zasady gry. Teraz prędkość wentylatora jest modulowana w zależności od temperatury na wylocie procesu lub warunków otoczenia. Pobór mocy przez wentylator jest proporcjonalny do sześcianu jego prędkości. Zmniejsz prędkość o 20%, a zużycie energii zmniejszysz prawie o połowę. Widziałem projekty modernizacji, w których dodanie VFD zwróciło się w czasie krótszym niż dwa lata wyłącznie w oparciu o oszczędności energii elektrycznej. Jest to praktyczny, operacyjny zysk w zakresie zrównoważonego rozwoju, który zmienia ACHE z komponentu pasywnego w aktywnie zoptymalizowany. Producenci to zauważyli, projektując lżejsze, bardziej aerodynamiczne łopatki wentylatorów i wydajniejsze skrzynie biegów, aby wycisnąć każdy procent wydajności.

Istnieje również pośrednia oszczędność energii, o której często się zapomina: brak pompowania wody. Duży system wody chłodzącej wymaga ogromnych pomp, które przetłaczają tysiące galonów na minutę. To stałe, ogromne obciążenie elektryczne, które po prostu nie występuje w przypadku systemu chłodzonego powietrzem. Kiedy dokonasz pełnego bilansu użyteczności instalacji, obraz energii netto dla ACHE może być zaskakująco korzystny, szczególnie w regionach o klimacie umiarkowanym.

Trwałość materiałów i myślenie o cyklu życia

Zrównoważony rozwój to nie tylko nakłady operacyjne; chodzi o cykl życia sprzętu. Dobrze zbudowany ACHE to brutalistyczny element infrastruktury. Wiązka rdzenia – rury żebrowane w ramie ze stali węglowej – przy podstawowej pielęgnacji może wytrzymać 25–30 lat. Sprawdzałem jednostki z lat 80., które nadal są w użyciu, ponieważ środowisko wewnątrz rur (strona procesowa) jest kontrolowane, a żebra zewnętrzne, choć podatne na korozję, są często wykonane ze stali aluminiowanej lub innych powłok ochronnych. Ta trwałość pozwala uniknąć częstych cykli wymiany i związanych z tym emisji produkcyjnych w przypadku mniej trwałego sprzętu.

Tryby awarii są pouczające. Wycieki rur zdarzają się zazwyczaj na połączeniu żebra z rurą lub w miejscu, w którym rury toczą się do skrzynki rozgałęźnej. Naprawa jest zlokalizowana — zatykasz rurkę lub wymieniasz jej część. Porównajmy to z wymiennikiem płaszczowo-rurowym, w którym poważny wyciek może oznaczać wyciągnięcie całego pakietu, co jest ogromnym przedsięwzięciem. Możliwość naprawy znacznie wydłuża żywotność środka trwałego. Kiedyś na placu budowy wiązka została uszkodzona przez ruch dźwigu. Zamiast go złomować, zespół producenta, jak można się spodziewać po doświadczonej firmie, takiej jak SHENGLIN, zaproponował wycięcie uszkodzonego pola i wspawanie nowego modułu. Urządzenie wróciło do trybu online po tygodniach, a nie miesiącach. To jest zrównoważone zarządzanie aktywami.

Jednak wybór materiału ma kluczowe znaczenie. Na obszarach przybrzeżnych mgła solna może przedostać się przez ramy ze stali węglowej. Widziałem projekty, w których określenie od początku cynkowania ogniowego zwiększyło koszty o 15%, ale podwoiło oczekiwaną żywotność. Ta początkowa inwestycja jest bezpośrednią decyzją dotyczącą zrównoważonego rozwoju, ograniczającą długoterminowe straty i zużycie zasobów na potrzeby odbudowy.

Integracja systemów i odzysk ciepła odpadowego

Oto bardziej zaawansowany punkt widzenia: wykorzystanie ACHE nie tylko jako punktu końcowego odrzucania ciepła, ale jako kontrolowanego elementu w schemacie odzyskiwania ciepła odpadowego. Brzmi to sprzecznie z intuicją – dlaczego miałbyś chcieć skuteczniej odprowadzać ciepło? Kluczem jest kontrola temperatury. Załóżmy, że masz strumień procesowy zawierający ciepło odpadowe, które jest zbyt niskiej jakości, aby uruchomić turbinę parową, ale możesz go wykorzystać do wstępnego podgrzewania wody zasilającej lub ciepła w budynku. Jeśli jedyną chłodnicą jest prymitywny, przewymiarowany ACHE, wypuszcza całe ciepło do atmosfery, zanim będziesz mógł je wykorzystać.

Nowoczesne projekty pozwalają na więcej wyrafinowania. Dzieląc wiązkę na sekcje (często zwane polami) i niezależnie sterując wentylatorami, można precyzyjnie kontrolować temperaturę na wylocie. Można schłodzić strumień na tyle, aby spełnić potrzeby procesu, a następnie skierować wciąż ciepły strumień do wtórnej pętli odzyskiwania. Brałem udział w projekcie pilotażowym w cementowni, gdzie dokładnie to zrobiliśmy. Zastosowaliśmy modulowany ACHE, aby utrzymać optymalną temperaturę dla dalszej jednostki organicznego cyklu Rankine’a (ORC), która generowała moc pomocniczą. ACHE nie był gwiazdą programu, ale jego precyzyjna kontrola sprawiła, że cała pętla odzyskiwania była wykonalna. To przekształca je z narzędzia zrównoważonego rozwoju polegającego na odejmowaniu (oszczędność wody) na narzędzie umożliwiające umożliwienie (ułatwianie odzyskiwania energii).

Wymaga to wyższego poziomu myślenia przy projektowaniu systemu. Nie chodzi tylko o zakup gotowej lodówki; integruje go ze sterownikami i innymi jednostkami procesowymi. Kiedy to zadziała, synergia znacznie zwiększa ogólną sprawność cieplną instalacji.

Pragmatyczne wyzwania i kompromisy

Pisanie o tym bez wspomnienia o bólach głowy byłoby nieuczciwe. Chłodzenie powietrzem nie zawsze jest właściwym rozwiązaniem. Najważniejszym z nich jest temperatura powietrza otoczenia. W dzień o temperaturze 45°C (113°F) na Bliskim Wschodzie, delta T chłodzenia dramatycznie się kurczy. Potrzebujesz znacznie większej powierzchni, co oznacza więcej materiału (więcej zawartego węgla), więcej powierzchni działki i większe wentylatory. Czasami naprawdę zrównoważonym optymalnym rozwiązaniem jest system hybrydowy (mokry/suchy), w którym wykorzystuje się małą sekcję wyparną do schładzania wlotu powietrza w najgorętsze dni, drastycznie zmniejszając zajmowaną powierzchnię. Widziałem projekty, w których naleganie na system w 100% suchy ze względów ideologicznych doprowadziło do powstania ogromnego, nieefektywnego potwora, który w ocenie pełnego cyklu życia był gorszy od inteligentnego projektu hybrydowego.

Kolejnym problemem w świecie rzeczywistym jest zanieczyszczenie powietrza. W zapylonym środowisku lub w pobliżu fabryki nawozów płetwy szybko się zatykają. Spada przepływ powietrza, spada wydajność, a energia wentylatorów rośnie. Potrzebujesz skutecznej strategii czyszczenia — często zautomatyzowanych systemów czyszczenia on-line z dyszami obrotowymi. Jeśli to zaniedbasz, korzyści dla zrównoważonego rozwoju wyparują, gdy urządzenie będzie zużywać energię, aby przepchnąć powietrze przez zatkaną matrycę. Jest to w równym stopniu problem związany z kulturą konserwacji, jak i inżynierią.

Czy zatem zwiększają zrównoważony rozwój? Zdecydowanie, ale warunkowo. Oferują solidną ścieżkę do oddzielenia chłodzenia przemysłowego od stresu wodnego i zapewniają głębokie oszczędności energii dzięki inteligentnemu sterowaniu. Ich trwałość ogranicza straty w cyklu życia. Ale ulepszenie nie jest automatyczne. Wynika to z przemyślanej specyfikacji — odpowiedniego rozmiaru, doboru materiałów, strategii sterowania wentylatorem — i zaangażowanej konserwacji operacyjnej. W rękach doświadczonego operatora i przy wsparciu solidnej inżynierii specjalistów, chłodzony powietrzem wymiennik ciepła staje się czymś więcej niż tylko elementem rurociągu z żebrami; jest to podstawowy element budowy odpornego, świadomego zasobów zakładu przemysłowego. Taka jest praktyczna rzeczywistość, odległa od rozmów w błyszczących broszurach.