Wszyscy mówią o modułowych centrach danych, ale połowa rozmów pomija sedno. Nie chodzi tylko o kontenery transportowe. Prawdziwa zmiana następuje w sposobie myślenia — od budowania katedr do składania funkcjonalnych, dających się dostosować bloków. Widziałem zbyt wiele projektów, w których słowo „modułowy” stało się modnym określeniem ścian prefabrykowanych, podczas gdy podstawowa konstrukcja zasilania i chłodzenia pozostała sztywna i monolityczna. To tam następuje rozłączenie. Przyszłość to nie tylko konstrukcja modułowa; jest modułowy myślenie po całym stosie.

Mit kontenera i to, co faktycznie się porusza

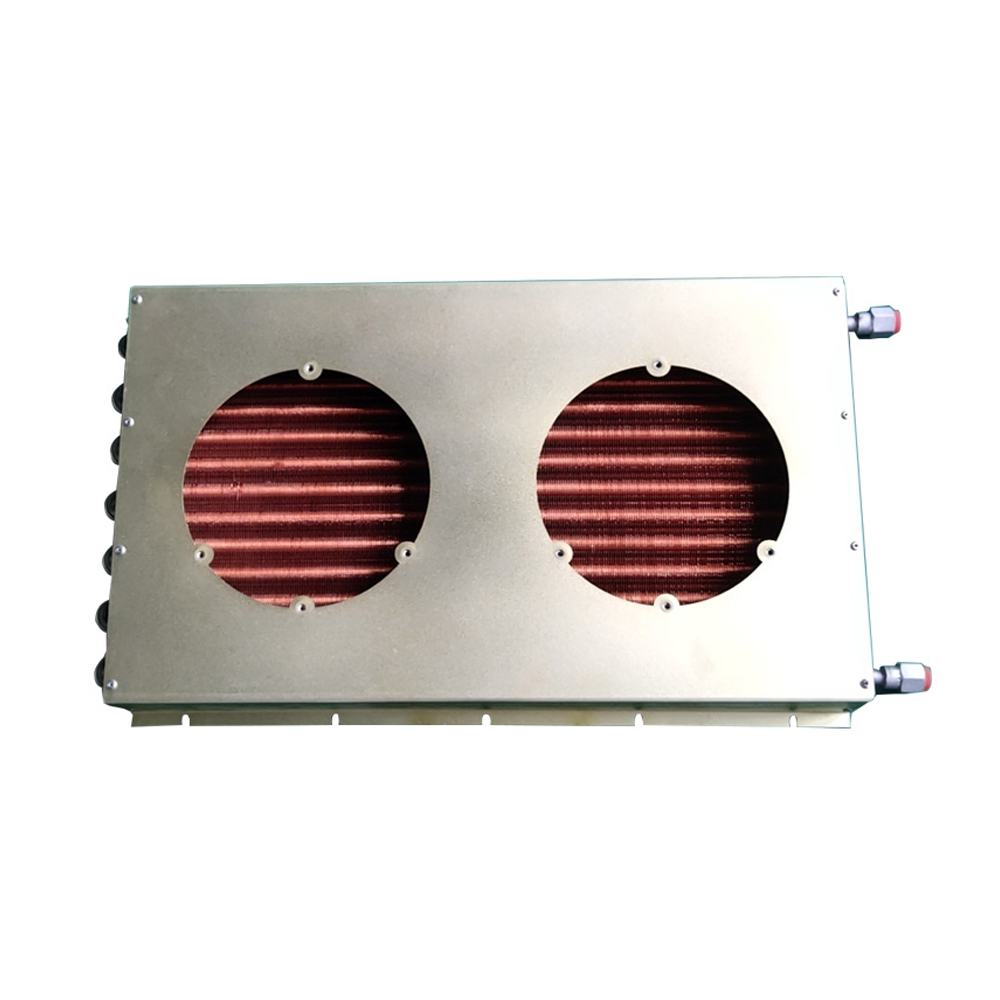

Wyjaśnijmy to najpierw. Kultowe kontenerowe centrum danych miało swój moment, głównie w przypadku wdrożeń brzegowych lub tymczasowych. Ale trend, który śledzę, jest subtelniejszy. To modularyzacja podsystemów. Widzimy ustandaryzowane platformy zasilające, zintegrowane moduły chłodzące, a nawet modułowe szafy IT, które można uruchomić poza siedzibą firmy. Wartość nie znajduje się w stalowej obudowie; polega na oddzieleniu cykli kompilacji. Pamiętam projekt, w którym wykorzystaliśmy fabrycznie zbudowane moduły instalacji wody lodowej od takiego specjalisty Shanghai Shenglin M&E Technology Co., Ltd. Ich podejście polegało na dostarczeniu w pełni przetestowanego, orurowanego i okablowanego modułu chłodzącego. To skróciło ścieżkę krytyczną o trzy miesiące. To jest prawdziwa korzyść: czas i przewidywalność. Możesz zapoznać się z ich filozofią dotyczącą zintegrowanych rozwiązań chłodzących pod adresem https://www.shenglincoolers.com— to dobry przykład wyjścia poza schematy.

To prowadzi mnie do typowej pułapki: zarządzania interfejsem. Po dostarczeniu wstępnie zmontowanego modułu chłodzącego punkty przekazania — połączenia elektryczne, kołnierze rurowe, protokoły systemu sterowania — stają się decydujące. Byłem na stronie, gdzie moduł dotarł idealnie, ale podstawowy interfejs kompilacji obiektu był przesunięty o dwa cale. Nagle dokonujesz modyfikacji w terenie, które są sprzeczne z celem. Lekcja? Modułowość wymaga ekstremalnej dyscypliny w projektowaniu i tolerancji od wszystkich stron, co jest często niedoceniane w ofercie sprzedaży.

Zatem trend odchodzi od kontenerów z pełnym wyposażeniem na rzecz modułowości na poziomie komponentów. Pomyśl o modułowych zespołach UPS, jednostkach PDU, a nawet segmentach szyn, które można ze sobą łączyć. Celem jest umożliwienie wydajności podążania za popytem w mniejszych odstępach, bez konieczności machania młotkiem w hali danych na żywo. Tutaj naprawdę ujawnia się elastyczność operacyjna.

Chłodzenie cieczą: cichy sterownik konstrukcji modułowej

Nie można omawiać przyszłych trendów bez zagłębienia się w temat chłodzenia cieczą. W miarę jak gęstość szaf przekracza 30 kW, powietrze osiąga swoje fizyczne granice. Interesujące jest to, że chłodzenie cieczą jest z natury modułowe. Prawie nigdy nie jest to modernizacja obiektu hurtowego. Rozmieszczasz go w strefach lub w określonych rzędach. Wymusza to modułowe podejście do projektowania na poziomie stojaka i rzędu.

Eksperymentujemy z wymiennikami ciepła umieszczonymi na tylnych drzwiach i pętlami typu direct-to-chip. Odpowiednia infrastruktura – kolektory dystrybucyjne, szybkozłącza, wtórne jednostki dystrybucji płynu chłodzącego (CDU) – została zaprojektowana jako moduły typu plug-and-play. Tworzy środowisko hybrydowe: część hali działa na tradycyjnych jednostkach CRAH, a kapsuła o dużej gęstości działa na własnym systemie cieczy w zamkniętej pętli. To nie jest teoria. Widziałem, jak firma finansowa zrobiła dokładnie to samo, aby wesprzeć nowy klaster szkoleniowy AI. Potraktowali blok chłodzony cieczą jako oddzielny, samowystarczalny moduł w istniejącej białej przestrzeni.

Wyzwanie ponownie tkwi w szczegółach. Połączenia płynów muszą być bezbłędne. Wykrywanie wycieków nie jest opcjonalne; to krytyczne. Potrzebujesz partnera, który rozumie termodynamikę, a nie tylko hydraulikę. Tutaj przewagę mają producenci posiadający głęboką wiedzę specjalistyczną w zakresie chłodzenia przemysłowego, tacy jak SHENGLIN specjalizujący się w technologiach chłodzenia przemysłowego. Rozumieją niezawodność i precyzję systemów płynów, co różni się od zwykłego przedmuchiwania powietrzem.

Warstwa kontrolna: klej spajający elementy modułowe

Oto element, który często jest wspominany po namyśle: system sterowania. Jeśli masz modułowe zasilanie, modułowe chłodzenie i modułowe IT, ale wszystkie są zarządzane przez oddzielne, izolowane kontrolery, stworzyłeś potwora. Przyszłym trendem jest integracja tych systemów w ujednoliconą, definiowaną programowo warstwę zarządzania obiektem.

W praktyce oznacza to, że sterownik modułu chłodzącego musi mówić w tym samym języku, co listwy PDU w szafie i system zarządzania budynkiem (BMS). Zmierzamy w stronę interfejsów API i otwartych protokołów, takich jak BACnet i Modbus, które stają się stawką. Brałem udział w modernizacji, podczas której nowe moduły chłodzące miały nowoczesne sterowniki, ale starszy system BMS mógł obsługiwać tylko podstawowe sygnały włączenia/wyłączenia. Straciliśmy wszystkie szczegółowe dane dotyczące wydajności i możliwości dynamicznej reakcji. Musieliśmy zbudować tłumacz oprogramowania pośredniego, co zwiększyło koszty i spowodowało awarię.

Następna fala dotyczy orkiestracji predykcyjnej. System powinien wykryć gwałtowny wzrost obciążenia IT w konkretnym module i proaktywnie dostosować chłodzenie i dostarczanie mocy do tej strefy, zanim przekroczone zostaną progi. W tym miejscu opłaca się konstrukcja modułowa — można oprzyrządować i kontrolować dyskretne bloki znacznie efektywniej niż na ogromnej, jednorodnej przestrzeni.

Łańcuch dostaw i produkcja poza zakładem: miecz obosieczny

Obietnicą modułowości jest szybsze wdrożenie, a to zależy od produkcji poza siedzibą firmy. Teoria jest słuszna: zbuduj w kontrolowanym środowisku fabrycznym, równolegle z przygotowaniem placu budowy, a następnie złóż jak klocki Lego. Rzeczywistość obejmuje złożoną logistykę i przekształcone relacje w łańcuchu dostaw.

Twój dostawca staje się prawdziwym partnerem. Nie tylko kupujesz sprzęt; kupujesz proces. To wymaga ogromnego zaufania. Fabryczne testy akceptacyjne (FAT) stają się kamieniem milowym. Pamiętam, jak leciałem do zakładu produkcyjnego, aby obejrzeć FAT zestawu modułów mocy. To otwierało oczy. Możliwość zobaczenia, jak cały system pracuje pod obciążeniem w fabryce, zidentyfikowanie i naprawienie problemu z uziemieniem pozwoliło nam zaoszczędzić tygodnie potencjalnych przestojów na miejscu.

Model ten jest jednak podatny na szoki w globalnym łańcuchu dostaw. Jeśli kluczowy komponent Twojego modułu utknie na kontenerowcu, cała oś czasu zostanie zablokowana. Dywersyfikacja i utrzymywanie strategicznych zapasów towarów o długim terminie realizacji są obecnie częścią strategii modułowej. To nie tylko decyzja inżynierska; to decyzja dotycząca łańcucha dostaw.

Czynnik ludzki: zmiana zestawu umiejętności

Na koniec porozmawiajmy o ludziach. Modułowe centrum danych zmienia umiejętności potrzebne na miejscu. Tradycyjne zawody – elektrycy, monterzy rur wykonujący rozległe prace w terenie – są nadal potrzebni, ale ich rola się zmienia. Więcej wysiłku włożono w precyzyjne przygotowanie podłoża i połączenie. W takiej sytuacji potrzebni są technicy będący integratorami systemów, którzy rozumieją, jak uruchamiać i rozwiązywać problemy w przypadku wstępnie zmontowanych bloków.

Istnieje krzywa uczenia się. Widziałem doświadczonych inżynierów obiektów, którzy początkowo byli oporni na moduły „czarnej skrzynki”. Chcą zobaczyć i dotknąć każdego elementu. Pokonanie tego wymaga szkolenia i przejrzystej dokumentacji od dostawców modułów. Przyszły zespół operacyjny musi biegle posługiwać się zarówno interfejsami fizycznymi, jak i warstwą kontroli oprogramowania. Zarządzają odrębnymi aktywami, a nie mglistym obiektem.

Ta zmiana wpływa również na planowanie. Twój zespół wdrożeniowy bardziej przypomina ekipę logistyczno-integracyjną niż ekipę budowlaną. Rytm projektu zmienia się wraz z intensywnymi wybuchami aktywności podczas umieszczania modułów i łączenia ich ze sobą. To inny sposób pracy i nieunikniony kierunek efektywnego skalowania.

Dokąd nas to zatem prowadzi? Przyszłość modułowe centrum danych nie jest pojedynczym produktem. To zbieg trendów: prefabrykacja na poziomie komponentów, rozwój chłodzenia cieczą jako elementu modułowego, zintegrowane sterowanie oprogramowaniem oraz transformacja łańcucha dostaw i siły roboczej. Mniej chodzi o to, jak wygląda, a bardziej o to, jak jest zbudowany, podłączony i zarządzany. Cel pozostaje ten sam: szybsze dostarczanie odpornej pojemności. Ale ścieżka staje się coraz bardziej zniuansowana, bardziej zintegrowana i, szczerze mówiąc, bardziej interesująca w budowie.