Se, alle ønsker bedre effektivitet fra sine luftkjølte varmevekslere, men de fleste hopper rett til vifteoppgraderinger eller rengjøringsplaner. De virkelige gevinstene skjuler seg ofte i detaljene du først ser etter flere år på stedet – som hvordan en litt dårlig tonehøyde på en enkelt finrørbunt kan kaste hele den termiske profilen din ut av spill, eller hvorfor det standard årlige rengjøringsmantraet noen ganger er en rask vei til bortkastede penger og nye problemer. La oss skjære gjennom de generiske rådene.

Grunnlinjen: Det handler aldri bare om luftstrøm

Jeg ser dette hele tiden. En anleggsleder peker på en finneviftebank og sier: Vi trenger mer luftstrøm, la oss spesifisere en motor med høyere RPM eller større vifte. Det er et klassisk feiltrinn. Mer luftstrøm betyr ofte mer strømforbruk, høyere støy og økt vibrasjon uten garantert avkastning på kjøleplikt. Det første spørsmålet bør alltid være: brukes den eksisterende luftstrømmen effektivt? Jeg husker en glykolkjøler i en petrokjemisk enhet hvor de hadde installert høyytelsesvifter, men ble forvirret av stillestående utløpstemperaturer. Problemet var ikke viften; det var luft resirkulering fordi plenumsforseglingene hadde degradert. Varm eksos ble akkurat sugd inn igjen. Vi fikset tetningen med noe grunnleggende metallarbeid og så et fall på 7°C i prosessutløpstemperaturen. Ingen ny maskinvare.

Effektivitet starter med systemtenkning. Du må vurdere triaden: ytelse på flysiden, rørsideytelse og den mekaniske tilstanden. Hvis du optimaliserer en isolert, kan det hende du skaper en flaskehals andre steder. For eksempel er en perfekt ren finneflate ubrukelig hvis de indre rørene skaleres opp. Du trenger en balansert tilnærming.

Og ikke stol på designforhold som din evige sannhet. De er et øyeblikksbilde. Jeg anmeldte en kjøler fra en anerkjent produsent – la oss si et selskap som Shanghai SHENGLIN M&E Technology Co., Ltd, kjent for sine industrielle kjølere – og designet var solid. Men på stedet var den omgivende lufttemperaturprofilen helt forskjellig fra den opprinnelige spesifikasjonen på grunn av nye strukturer bygget i nærheten. Kjøleren opererte i hovedsak i en varmluftslomme. Vi måtte modellere de faktiske omgivelsesforholdene, ikke læreboken, for å diagnostisere mangelen. Nettstedet deres, https://www.shenglincoolers.com, viser solide tekniske spesifikasjoner, men selv det beste designet trenger feltvalidering mot virkelige forhold.

Rengjøring: Det tveegget sverd

Det er her velment vedlikehold kan slå tilbake. Ja, tilsmussede finner dreper effektiviteten. Men aggressiv rengjøring dreper finner. Jeg har sett bunter der finnene bokstavelig talt ble bøyd over eller erodert fra høytrykksvann eller feilaktig kjemisk vask. Tapet av finneoverflate er permanent. Målet er å gjenopprette termisk kontakt, ikke å få bunten til å se helt ny ut.

Vi utviklet en enkel regel: test-rens en liten del. Bruk lavtrykksvann (jeg foretrekker under 700 psi) med en bred viftespiss, og spray alltid vinkelrett på finneflatene. Hvis du ser at skitt kommer av, men finnene holder seg rette, er du bra. Hvis du trenger kjemikalier, kjenn finnematerialet ditt. Aluminiumsfinner med syrevask? Du leker med ild med mindre du har en perfekt nøytraliseringsprotokoll. Noen ganger er en myk børste og trykkluft for tørt støv alt du trenger. Det ser mindre imponerende ut, men bevarer eiendelen.

Frekvens er en annen felle. Jeg jobbet på et gjødselverk som renset hvert kvartal religiøst. Etter en gjennomgang fant vi at begroingsraten var svært lav i 8 måneder, og deretter økte under en bestemt produksjonskampanje. Vi gikk over til tilstandsbasert overvåking ved å bruke en enkel infrarød pistol for å spore hudtemperaturen på røret mot en ren grunnlinje. Vi utvidet rengjøringsintervallene med 5 måneder, sparer på vann, arbeidskraft og reduserer den mekaniske slitasjen på buntene. Nøkkelen er overvåking, ikke en kalender.

The Fan & Drive Assembly: Subtile tap summerer seg

Alle sjekker viftebladene for skader, men hva med navet? Et korrodert eller ubalansert nav overfører vibrasjoner som sløser med energi og belaster girkassen. Vi hadde et tilfelle med høye forsterkere på en motor. Byttet motor, ingen endring. Justerte stasjonen på nytt, mindre forbedring. Til slutt, etter å ha trukket viften, fant vi ut at navets innvendige koniske låsebøssing var litt slitt. Det forårsaket akkurat nok slip til å redusere den effektive stigningen, og tvang motoren til å jobbe hardere. En del på 200 dollar forårsaket tusenvis av ekstra energikostnader per år.

Belter og remskiver er de vanlige mistenkte, men de blir ofte satt og glemt. Et belte som er for stramt øker lagerbelastningen; for løs fører til glidning og varme. Tommelregelen for avbøyning er ok, men å bruke en sonisk spenningstester er bedre. Og match beltene dine – ikke bare sleng på et nytt med et gammelt sett. Blandede belter deler belastningen ujevnt. Jeg beholder et sett fra en spesifikk produsent for kritiske enheter fordi inkonsekvent beltekvalitet er en ekte hodepine.

Så er det viftespissklaring. Dette er en stor en. Spalten mellom viftebladspissen og viftedekselet. Hvis den er for stor, lekker luft tilbake, noe som reduserer den effektive skyvekraften. Målet er vanligvis under 0,5 % av viftediameteren, men du vil bli overrasket over hvor mange enheter som kjører på 1 % eller mer på grunn av deformasjon av dekselet eller feil montering. Å måle det krever litt oppfinnsomhet med følemålere, men å tette inn gapet er en ren og kostnadseffektiv gevinst.

Prosessside: Den glemte halvdelen av ligningen

Vi er besatt av airside, men tubesiden dikterer varmebelastningen. Hvis prosessstrømningshastigheten din er lavere enn designet, eller innløpstemperaturen er høyere, vil ingen mengde justeringer på luftsiden treffe målet. Du må vite din faktiske plikt. Å installere permanente temperatur- og trykkmålere på innløps- og utløpshodene er gull verdt for diagnostikk.

Væskehastighet har betydning. For lavt, og du får lagdeling og begroing; for høyt, og du får erosjon. Jeg husker en løsemiddelkjøler hvor trykkfallet på rørsiden kom snikende. Instinktet var å tenke på skalering. Det viste seg at en strømningsreguleringsventil oppstrøms sviktet og begrenset strømningen, reduserte hastigheten, noe som deretter tillot en myk polymer å avsettes i rørene. Vi fikset ventilen og spylt rørene. Problemet var ikke kjølerens effektivitet; det var prosessbetingelsen som tvang ineffektivitet inn på den.

Kontrolllogikk: Ikke la automatisering sove

Moderne enheter har frekvensomformere (VFDs) og lameller. Men kontrolllogikken er ofte primitiv - for eksempel et enkelt temperaturinnstillingspunkt som ramper alle vifter opp og ned unisont. I en bank med flere celler kan dette være sløsing. Å forskyve oppstarten av vifter eller implementere en lead/lag-strategi basert på faktisk omgivelsestemperatur for våtpære kan spare betydelig strøm.

Et prosjekt med en flercellet tvungen trekkkjøler for en kompressoretterkjøler lærte meg dette. Vi programmerte VFD-ene til å opprettholde en spesifikk prosessutløpstemperatur ved å bare justere hastigheten til to av fire vifter under normale forhold. De to andre holdt seg av eller på minimumshastighet. Hovedfansen gjorde det meste av jobben. Vi brakte bare lag-fansen på nett under den varmeste delen av dagen eller under høybelastning. Energibesparelsen var rundt 18 % årlig. Maskinvaren var kapabel, men den opprinnelige kontrollfilosofien var ikke optimalisert.

Sjekk også plasseringen av temperatursensoren. Hvis det er på et sted med dårlig luftstrøm eller soleksponering, får du en falsk avlesning, og kontrollsystemet ditt tar avgjørelser basert på en løgn. Isoler sensorlinjer og vurder strålingsskjermer.

Den gode nok tankesett og når man skal kalle det

Endelig vet når du skal stoppe. Å forfølge de siste 2 % av teoretisk effektivitet kan kreve en fullstendig buntutskifting eller en fullstendig mekanisk overhaling som har 20 års tilbakebetaling. Det er ikke ingeniørkunst; det er regnskap. Noen ganger er den mest effektive avgjørelsen å opprettholde en enhet på et godt nok nivå mens du planlegger for eventuell erstatning med et bedre designet system.

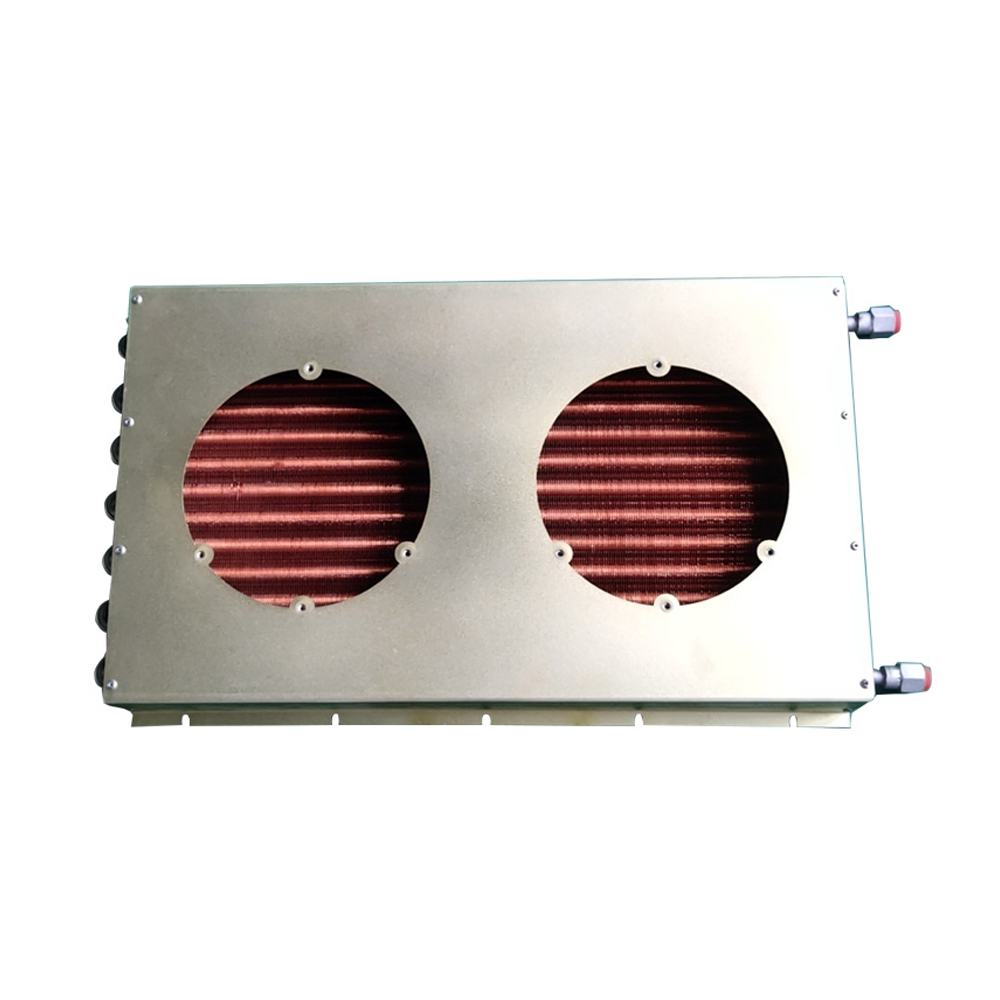

Jeg har konsultert om enheter som ble lappet og justert i flere tiår. På et tidspunkt gjør de kumulative effektivitetstapene fra bøyde finner, rørblokkeringer og utdatert viftedesign ettermontering til en tapt kamp. Selskaper som SHENGLIN, som spesialiserer seg på industrielle kjøleteknologier, gir ofte ettermonteringsvurderinger som kan være mer verdifulle enn en stykkevis løsning. En ny pakke med forbedret finnedesign (som krympede spiralfinner vs. vanlige) eller en mer aerodynamisk viftepakke kan være et capex-prosjekt, men avkastningen kan være tydelig hvis din eksisterende enhet virkelig er på slutten av sin effektive levetid.

Så mitt kjernetips? Behandle finviftekjøleren din som et levende system. Lytt til det (bokstavelig talt, lytt etter vibrasjon), mål det med enkle verktøy, og grip inn basert på data og et helhetlig syn, ikke bare en vedlikeholdssjekkliste. Den største gevinsten kommer fra å forstå samspillet mellom alle delene, ikke fra å jage en eneste magisk kule.