Als je een luchtgekoelde condensor hoort, gaat de eerste gedachte voor velen in ons vakgebied vaak naar waterbesparing – wat correct is, maar het is ook een beetje oppervlakkig. Ik heb projecten gezien waarbij die bijzondere focus leidde tot vergissingen in de locatiespecifieke luchtstroomdynamiek of materiaalkeuze, waardoor ironisch genoeg de efficiëntie op de lange termijn in gevaar kwam. De echte duurzaamheidsinvalshoek gaat niet alleen over het vervangen van water door lucht; het gaat erom hoe het systeem gedurende een levensduur van 15 tot 20 jaar in de gehele energie- en hulpbronnenkringloop van een faciliteit kan worden geïntegreerd. Laten we dat uitpakken.

Voorbij het voor de hand liggende: water is slechts het startpunt

Zeker, het meest directe voordeel is het elimineren van koelwatersuppletie en spuiwater. Je put niet uit gemeentelijke of grondbronnen, en je hebt niet te maken met chemische behandelingen voor schaalvergroting of biologische groei. Ik herinner me een voedselverwerkingsfabriek in een gebied dat gevoelig is voor droogte; door over te schakelen van een koeltoren naar een luchtgekoeld systeem werd hun jaarlijkse waterverbruik met miljoenen liters verminderd. Maar het duurzaamheidsverhaal wordt snel genuanceerd. Als de ventilatormotoren inefficiënt zijn of als het ontwerp van de vinnen vuil verzamelt, kan de energieboete deze waterwinst compenseren. Het is vanaf dag één een evenwichtsoefening.

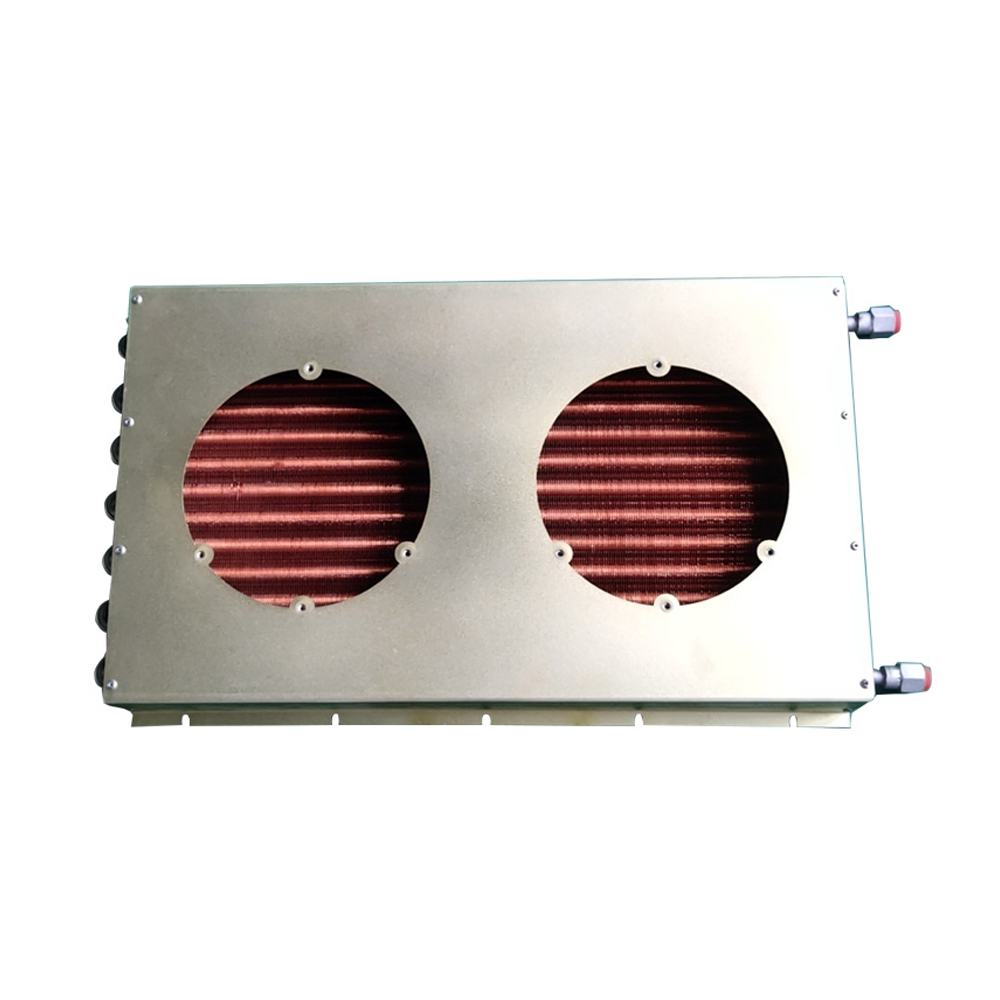

Dit is waar de luchtgekoelde condensor ontwerpintentie is belangrijk. Een goed ontworpen unit is niet zomaar een warmtewisselaar met vastgeschroefde ventilatoren. Het batterijcircuit, de lameldichtheid en de ventilatortrappen moeten worden afgestemd op het lokale omgevingstemperatuurprofiel en de specifieke eigenschappen van het koelmiddel. Ik heb gewerkt met specificaties die een ontwerp uit een koel, droog klimaat kopieerden en dit toepasten op een hete, vochtige kustlocatie. Het resultaat? Een constante hoge opvoerdruk, compressoren die overbelasten en een energieverbruik dat elk milieuvoordeel teniet deed. De les: duurzaamheid is locatiegebonden.

Er is ook de materiële voetafdruk. Zwaardere spoelen en corrosiebestendige coatings (zoals thermisch verzinken na fabricage) verlengen de levensduur dramatisch. Ik heb 20 jaar oude eenheden gesloopt van fabrikanten die hier prioriteit aan gaven, zoals SHENGLIN, en de structurele integriteit was er nog steeds. Vergelijk dat eens met dunnere, voorgecoate spoelen die binnen vijf jaar in een agressieve atmosfeer putjes kunnen vertonen. Het voortijdig naar de sloop sturen van een massieve staalconstructie is een enorm verlies aan duurzaamheid, dat vaak over het hoofd wordt gezien in het eerste CAPEX-gesprek. Je kunt hun aanpak voor bouwkwaliteit bekijken op https://www.shenglincoolers.com– het sluit aan bij deze langetermijnfilosofie.

De energievergelijking: het gaat niet alleen om de compressor

Conventionele wijsheid zegt dat luchtgekoelde condensors een hogere condensatietemperatuur hebben dan watergekoelde, dus de compressor werkt harder, toch? Over het algemeen is dat waar, maar het is een onvolledig beeld. Modern luchtgekoelde condensor ontwerpen met ventilatoren met variabele frequentieaandrijving (VFD) en op omgevingstemperatuur gebaseerde hoofddrukregeling hebben die kloof aanzienlijk gedicht. We hebben een systeem geïmplementeerd voor een koelopslagfaciliteit waarbij de ventilatoren tijdens koele nachturen harder draaien, waardoor een vrijwel constante condensatiedruk behouden blijft. Het jaarlijkse energieverbruik kwam binnen 5% van een watergekoelde toren met pompen en waterbehandeling, zonder het waterrisico.

De verborgen energiefactor is parasitaire belasting. Een koeltoren heeft pompen, waterbehandelingssystemen en eventueel verwarming ter bescherming tegen vorst. De parasitaire belasting van een luchtgekoeld systeem bestaat vrijwel geheel uit de ventilatormotoren. Wanneer u EC- of IE5-motoren met hoog rendement specificeert, verandert het totale energiebeeld van de locatie. Ik heb een keer een audit uitgevoerd en ontdekte dat de doseerpompen en bedieningselementen van het waterbehandelingssysteem meer continu vermogen verbruikten dan iemand had verwacht. Het elimineren van dat hele subsysteem levert directe energie- en onderhoudswinst op.

Dan is er potentieel voor warmteterugwinning. Bij luchtgekoelde systemen is het lastiger omdat de warmte diffuus is, maar niet onmogelijk. Ik heb opstellingen gezien waarbij de afvoerlucht van de condensor naar aangrenzende ruimtes wordt geleid voor suppletieluchtverwarming in de winter, waardoor de ketelbelasting wordt gecompenseerd. Het is een nichetoepassing, maar het wijst op denken op systeemniveau. De duurzaamheidswinst zit niet alleen in de doos; het zit hem in de manier waarop de box met al het andere wordt verbonden.

Koudemiddelbeheer en lekkage: een kritische invalshoek

Dit is een groot, vaak onderbelicht punt. Luchtgekoelde condensors elimineren, door het elimineren van de waterlus, ook één belangrijke bron van koelmiddellekkage: de verdampingscondensor. Geen watergeïnduceerde corrosie meer op koelmiddelleidingen. Het gehele koelmiddelcircuit bevindt zich in een afgesloten, luchtgekoelde batterij. Vanuit het perspectief van de levenscyclus betekent een lager lekpercentage dat er minder koelmiddel hoeft te worden bijgevuld, wat een directe winst voor het milieu is gezien het aardopwarmingsvermogen (GWP) van de meeste werkvloeistoffen.

Ik herinner me een chemische fabriek met chronische lekkages in de verdampingscondensorbundels. De constante blootstelling aan water en de behandelingschemicaliën vraten door de buiswanden. Door over te schakelen naar een luchtgekoeld ontwerp werden deze lekkages gestopt. Hun jaarlijkse koelmiddelaankoop daalde tot bijna nul, alleen voor incidenteel onderhoud. Wanneer je de CO2-equivalente uitstoot van geproduceerd koelmiddel berekent, is dat een enorme duurzaamheidsbijdrage. De luchtgekoelde condensor wordt een containmentstrategie.

Dit heeft ook te maken met het levenseinde. Het buiten gebruik stellen van een luchtgekoelde batterij is eenvoudig: win het koelmiddel terug, snijd de leidingen door en recycleer het metaal. Er hoeft geen vervuild water of slib te worden afgevoerd. De recycleerbaarheid van de aluminium vinnen en het stalen frame is zeer hoog. We hebben met schrootwerven gewerkt die een premie geven voor deze schone, gescheiden materialen. Het is een schonere levenscyclus, wat een kernprincipe is van duurzaam ontwerp.

Real-World trade-offs en operationele realiteiten

Het is niet allemaal positief. Voetafdruk en geluid zijn de klassieke afwegingen. Een luchtgekoelde condensor heeft veel lucht nodig, wat ruimte en spelingen betekent. Ik heb projecten gehad waarbij ruimtebeperkingen ons tot een gecompromitteerde lay-out dwongen, waarbij hete lucht werd gerecirculeerd en de efficiëntie werd gedood. Duurzaamheid kwam op de achtergrond bij vastgoed. Soms kan het gebruik van ontwerpen met geïnduceerde trek of het installeren van verticale ontladingseenheden dit verzachten, maar het verhoogt de complexiteit en de kosten.

Lawaai kan een probleem zijn met betrekking tot gemeenschapsrelaties, wat een sociale duurzaamheidsfactor is. In het begin van mijn carrière installeerden we een grote batterij ventilatoren vlakbij een perceelsgrens. Het laagfrequente gebrom leidde tot klachten. Uiteindelijk hebben we akoestische barrières toegevoegd, die vervolgens de luchtstroom beïnvloedden. Het was een retrofit-nachtmerrie. Nu modelleren we de geluidsvermogensniveaus tijdens het ontwerp en kijken we naar lagere ventilatorsnelheden met grotere diameters. Bedrijven die goede akoestische gegevens leveren, zoals SHENGLIN (je kunt hun specificaties online bekijken), maken dit gemakkelijker. Het is een detail, maar als je het verkeerd doet, kan een groenproject tot plaatselijke overlast leiden.

Een andere operationele realiteit is vervuiling. Stof, pollen, pluisjes: ze bedekken allemaal de vinnen. Een vuile spoel kan de condensatiedruk met 20-30 psi verhogen, een enorme efficiëntieslag. Voor een duurzame werking is een betrouwbaar reinigingsregime vereist. Ik ben een fan van het reinigen met water onder druk, maar het gebruikt water, waardoor een ironische lus ontstaat. Sommige locaties gebruiken perslucht. De sleutel is ontwerpen voor gemakkelijke toegang. Ik heb spoelen zo strak in een frame zien zitten dat schoonmaken onmogelijk was. Dat is een ontwerpfout die de hele duurzame levenscyclus van het apparaat ondermijnt.

De supply chain- en productielens

Duurzaamheid is niet alleen ter plaatse; het gaat ook over hoe en waar de eenheid is gebouwd. Gelokaliseerde productie vermindert de uitstoot van transport. Als een project zich in Azië afspeelt, is het zinvoller om een condensor aan te schaffen bij een regionale specialist als Shanghai SHENGLIN M&E Technology Co.,Ltd, een bekende speler op het gebied van industriële koeling, dan verzending vanuit de hele wereld. Hun focus op industriële koeltechnologieën betekent vaak dat ontwerpen robuust zijn voor langdurig gebruik, wat op zichzelf duurzaam is.

Het productieproces is ook van belang. Worden spoelen mechanisch geëxpandeerd of gesoldeerd? Bij het solderen wordt minder energie en materiaal gebruikt. Is de verf gepoedercoat, een proces met minimale VOS? Deze upstream-keuzes dragen bij aan de totale ecologische voetafdruk. Bij het beoordelen van ingediende documenten let ik nu op deze details. De inzet van een fabrikant hangt hier vaak samen met de betrouwbaarheid tijdens het gebruik van de luchtgekoelde condensor.

Ten slotte is er de duurzaamheid van de kennis. Een goed gebouwd, standaardontwerp van een gerenommeerde fabrikant zorgt ervoor dat reserveonderdelen tientallen jaren beschikbaar zijn. Dit verlengt de levensduur. Ik heb gevochten met verouderde onderdelen voor aangepaste eenheden, wat leidde tot voortijdige vervangingen. Paradoxaal genoeg ondersteunt standaardisatie duurzaamheid door de onderhoudbaarheid te garanderen. Het gaat om het creëren van systemen die lang meegaan, met een toeleveringsketen die die lange levensduur ondersteunt.

Het vergroten van de duurzaamheid met een luchtgekoelde condensor is dus geen selectievakje. Het is een optimalisatieprobleem met meerdere variabelen dat zich al tientallen jaren afspeelt. Het gaat om het kiezen van het juiste ontwerp voor de locatie, het geven van prioriteit aan kwaliteitsmaterialen voor een lange levensduur, het integreren van slimme bedieningselementen, het beheren van de levenscyclus van het koelmiddel en het aanvaarden van de operationele taken die dit met zich meebrengt. Wanneer deze allemaal op één lijn liggen, is de waterbesparing slechts de welkome bonus op een veel diepere winst op het gebied van hulpbronnenefficiëntie. Het doel is een systeem dat jarenlang efficiënt meedraait, met minimale rompslomp en verspilling: dat is de echte overwinning.