Als je ‘duurzaamheid’ hoort in ons vakgebied, dan denk je vaak meteen aan zonnepanelen of windturbines. Maar in de zware industrieën – chemische fabrieken, raffinaderijen, energieopwekking – is er een apparaat dat al tientallen jaren stilletjes het zware werk doet: de luchtgekoelde warmtewisselaar (ACHE). Ik heb te veel presentaties gezien waarin het werd verdoezeld als slechts een ‘bundel met ventilator- en vinbuizen’, wat het hele punt mist. Het echte verhaal vervult niet zijn basisfunctie; het zit in de manier waarop de inherente ontwerpfilosofie ingaat tegen de stroom van hulpbronnenintensieve koeling. Er is geen enorme hoeveelheid water nodig om te kunnen functioneren. Dat ene feit verandert de duurzaamheidscalculus volledig, vooral in regio’s met waterschaarste. Maar het is geen wondermiddel. Ik ben op locaties geweest waar een slecht gespecificeerde of onderhouden eenheid een energievreter wordt, waardoor de ecologische logica ervan volledig wordt ondermijnd. Hoe kunnen ze de duurzaamheid daadwerkelijk verbeteren? Het is een mix van directe impact en subtiele, systemische voordelen die je pas waardeert als je ze in de praktijk hebt gezien, zowel door successen als door frustrerende mislukkingen.

De watervergelijking: meer dan alleen behoud

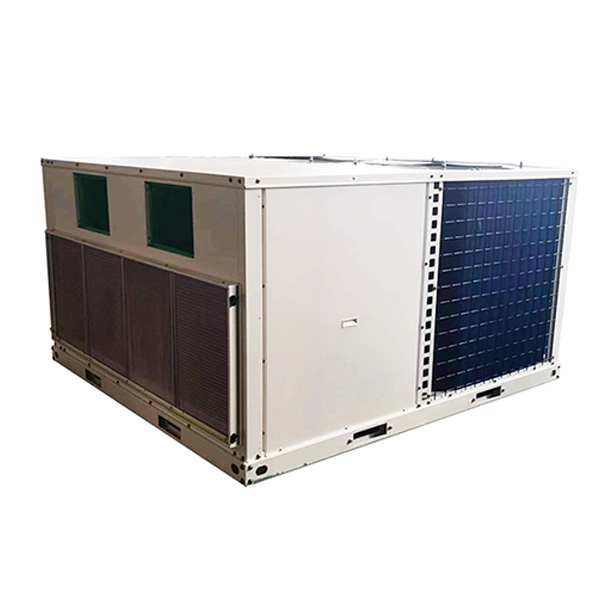

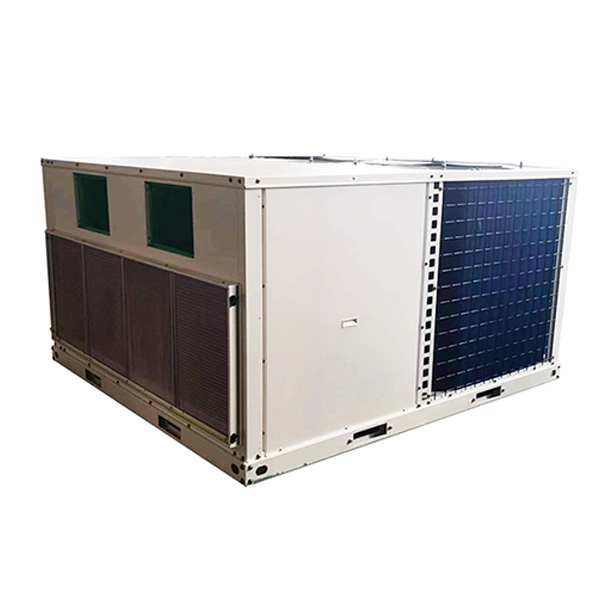

Het meest voor de hand liggende uitgangspunt is het watergebruik. Traditionele shell-and-tube-warmtewisselaars zijn afhankelijk van een continue stroom koelwater, vaak afkomstig van een rivier-, meer- of enorm koeltorencircuit. Dat betekent wateronttrekking, behandeling met chemicaliën om aanslag en biofouling te voorkomen, en thermische afvoer terug naar de bron. Een ACHE elimineert die hele lus. Ik herinner me een project in een door droogte gevoelig deel van Texas voor een gasverwerkingsfabriek. Het oorspronkelijke ontwerp van de klant vereiste een nat koelsysteem, maar de toestemming voor waterafname was een nachtmerrie. We draaiden naar een koelbank met vinnenventilatoren. De kosten vooraf waren hoger, maar de operationele vrijheid was onmiddellijk aanwezig. Geen onderhandelingen meer over waterrechten, geen toezicht op de grenzen van de afvoertemperatuur. De duurzaamheidswinst is hier absoluut: het reduceert de industriële voetafdruk op de lokale hydrologie tot bijna nul. Voor een fabrikant als Shanghai SHENGLIN M&E Technologieco., Ltd, wiens portefeuille op https://www.shenglincoolers.com is gebouwd rond deze technologieën, dit is de kernwaardepropositie waarvoor ze zich ontwikkelen: het bieden van industriële koeling die de watercrisis helemaal omzeilt.

De claim ‘nul water’ heeft echter een kleine kwalificatie nodig. Je hebt misschien een klein waterwassysteem om de vinbuizen schoon te maken als de lucht bijzonder vuil is, maar dat is met tussenpozen en een klein deel van wat een koeltoren verbruikt. De echte operationele nuance heeft te maken met droge werking. Wanneer je de enorme thermische massa van water verwijdert, blijf je achter met de relatief slechte warmtecapaciteit van lucht. Dit dwingt tot een ander soort ontwerpdenken: het maximaliseren van het oppervlak met vinnen, het optimaliseren van de luchtstroom. Het is een afweging die de energie-efficiëntie van materialen en ventilatoren naar de voorgrond brengt, wat leidt tot de volgende, minder voor de hand liggende duurzaamheidslaag.

Energie en het ventilatordilemma

Dit is waar het gesprek korrelig wordt. Critici wijzen er terecht op dat het draaien van grote ventilatoren een aanzienlijke hoeveelheid elektriciteit verbruikt. Ik ben langs units gelopen waar het geluid van de ventilator oorverdovend is, een duidelijk teken van een inefficiënt systeem of een systeem dat te hard werkt vanwege vervuilde buizen. De duurzaamheidslink zit in de details van hoe u die energie-input beheert. In het begin van mijn carrière specificeerden we overal standaardventilatoren met vaste snelheid. Eenvoudig, robuust. Maar dan ben je overgeleverd aan de omgevingsluchttemperatuur. Op een koele ochtend koel je te veel af en verspil je ventilatorvermogen; op een warme middag kan het proces in werking treden omdat je niet meer lucht kunt duwen. Dat is geen duurzame bedrijfsvoering.

De verschuiving naar frequentieregelaars (VFD's) op ventilatormotoren was een gamechanger. Nu moduleert de ventilatorsnelheid op basis van de procesuitlaattemperatuur of omgevingsomstandigheden. Het stroomverbruik van een ventilator is evenredig met de derde macht van zijn snelheid. Verlaag de snelheid met 20% en u halveert het energieverbruik bijna. Ik heb retrofitprojecten gezien waarbij het toevoegen van VFD's binnen twee jaar werd terugbetaald, puur op elektriciteitsbesparing. Dit is een praktische, operationele duurzaamheidswinst die de ACHE verandert van een passieve component in een actief geoptimaliseerde component. Fabrikanten hebben dit overgenomen door lichtere, aerodynamischere ventilatorbladen en efficiëntere versnellingsbakken te ontwerpen om elk procentpunt aan efficiëntie eruit te persen.

Er is ook de indirecte energiebesparing die vaak over het hoofd wordt gezien: geen water pompen. Een groot koelwatersysteem heeft enorme pompen nodig om duizenden liters per minuut te laten circuleren. Dat is een constante, enorme elektrische belasting die simpelweg niet bestaat bij een luchtgekoeld systeem. Wanneer u de volledige energiebalans van de installatie opmaakt, kan het netto-energiebeeld voor een ACHE verrassend gunstig zijn, vooral in regio's met een gematigd klimaat.

Materiaallevensduur en levenscyclusdenken

Duurzaamheid gaat niet alleen over operationele input; het gaat om de levenscyclus van de hardware. Een goedgebouwde ACHE is een brutalistisch stukje infrastructuur. De kernbundel – ribbenbuizen in een koolstofstalen frame – kunnen met basisonderhoud 25-30 jaar meegaan. Ik heb units uit de jaren 80 geïnspecteerd die nog steeds in gebruik zijn, omdat de omgeving in de buizen (de proceskant) wordt gecontroleerd en de externe vinnen, hoewel gevoelig voor corrosie, vaak zijn gemaakt van gealuminiseerd staal of andere beschermende coatings. Deze lange levensduur vermijdt de frequente vervangingscycli en de daarmee samenhangende productie-emissies van minder duurzame apparatuur.

De faalwijzen zijn leerzaam. Lekkages van buizen komen meestal voor bij de verbinding tussen vin en buis of op de plaats waar buizen in de verdeelkast rollen. Reparatie is plaatselijk: u sluit een slang aan of vervangt een gedeelte. Vergelijk dat eens met een shell-and-tube-wisselaar, waarbij een groot lek zou kunnen betekenen dat de hele bundel moet worden weggetrokken, een enorme onderneming. De repareerbaarheid verlengt de levensduur van het actief aanzienlijk. Ooit hadden we op een terrein een bundel beschadigd door een kraanschommel. In plaats van het te slopen, stelde het team van de fabrikant voor, zoals je zou verwachten van een ervaren bedrijf als SHENGLIN, om de beschadigde baai uit te snijden en een nieuwe module in te lassen. Het apparaat was binnen weken, niet maanden, weer online. Dat is duurzaam vermogensbeheer.

De materiaalkeuze is echter van cruciaal belang. In kustgebieden kan zoutnevel door koolstofstalen frames heen vreten. Ik heb projecten gezien waarbij het specificeren van thermisch verzinken vanaf het begin 15% aan de kosten toevoegde, maar de verwachte levensduur verdubbelde. Die investering vooraf is een directe beslissing over duurzaamheid, waardoor het afval op de lange termijn en het gebruik van hulpbronnen voor wederopbouw worden verminderd.

Systeemintegratie en terugwinning van afvalwarmte

Hier is een meer geavanceerde invalshoek: het gebruik van ACHE’s niet alleen als eindpunt voor het afstoten van warmte, maar als een regelbaar element in een systeem voor de terugwinning van afvalwarmte. Het klinkt contra-intuïtief: waarom zou je warmte efficiënter willen afwijzen? De sleutel is temperatuurbeheersing. Stel dat u een processtroom heeft met afvalwarmte die te laagwaardig is om een stoomturbine te laten draaien, maar u kunt deze gebruiken voor het voorverwarmen van voedingswater of het bouwen van warmte. Als je enige koeler een ruwe, te grote ACHE is, dumpt deze al die warmte in de atmosfeer voordat je hem kunt benutten.

Moderne ontwerpen zorgen voor meer verfijning. Door de bundel op te delen in secties (vaak baaien genoemd) en de ventilatoren onafhankelijk van elkaar te regelen, kunt u de uitblaastemperatuur nauwkeurig regelen. U kunt de stroom net voldoende afkoelen om aan de procesbehoeften te voldoen, en vervolgens de nog warme stroom omleiden naar een secundaire herstellus. Ik was betrokken bij een proefproject bij een cementfabriek waar we precies dit deden. We gebruikten een gemoduleerde ACHE om de optimale temperatuur te handhaven voor een stroomafwaartse organische Rankine-cyclus (ORC)-eenheid die hulpenergie genereerde. De ACHE was niet de ster van de show, maar de nauwkeurige bestuurbaarheid maakte de hele herstellus levensvatbaar. Dit transformeert het van een duurzaamheidsinstrument door aftrekking (waterbesparing) naar een instrument door activering (het faciliteren van energieterugwinning).

Dit vereist een hoger niveau van systeemontwerpdenken. Het is niet alleen het kopen van een kant-en-klare koeler; het integreert het met bedieningselementen en andere proceseenheden. Als het werkt, verhoogt de synergie de algehele thermische efficiëntie van de fabriek aanzienlijk.

De pragmatische uitdagingen en afwegingen

Om hierover te schrijven zonder de hoofdpijn te noemen zou oneerlijk zijn. Luchtkoeling is niet altijd het juiste antwoord. De grote is de omgevingsluchttemperatuur. Op een dag van 45°C in het Midden-Oosten krimpt de afkoelende delta T dramatisch. Je hebt een veel groter oppervlak nodig, wat meer materiaal (meer belichaamde koolstof), meer plotruimte en grotere fans betekent. Soms is een hybride (nat/droog) systeem het werkelijk duurzame optimale, waarbij een klein verdampingsgedeelte wordt gebruikt om de luchtinlaat op de warmste dagen te koelen, waardoor de voetafdruk drastisch wordt verkleind. Ik heb projecten gezien waarbij het aandringen op een 100% droog systeem om ideologische redenen leidde tot een te groot, inefficiënt monster dat bij een volledige levenscyclusanalyse slechter was dan een slim hybride ontwerp.

Een ander reëel probleem is luchtzijdige vervuiling. In een stoffige omgeving of in de buurt van een kunstmestfabriek verstoppen de vinnen snel. De luchtstroom neemt af, de prestaties dalen en de energie van de ventilator stijgt. U heeft een effectieve reinigingsstrategie nodig, vaak geautomatiseerde online reinigingssystemen met roterende mondstukken. Als je dit verwaarloost, verdwijnen de duurzaamheidsvoordelen als de unit stroom slurpt om lucht door een verstopte matrix te duwen. Het is zowel een probleem van de onderhoudscultuur als een technisch probleem.

Verhogen ze de duurzaamheid? Absoluut, maar voorwaardelijk. Ze bieden een robuust pad om industriële koeling te ontkoppelen van waterstress en bieden grote energiebesparingen door middel van slimme controle. Hun duurzaamheid vermindert afval gedurende de levenscyclus. Maar de verbetering is niet automatisch. Het komt voort uit doordachte specificaties (juiste maatvoering, materiaalkeuze, ventilatorregelingsstrategie) en toegewijd operationeel onderhoud. In de handen van een goed geïnformeerde operator en ondersteund door gedegen techniek van specialisten, wordt een luchtgekoelde warmtewisselaar meer dan alleen een stuk leidingwerk met vinnen; het is een fundamenteel onderdeel voor het bouwen van een veerkrachtige, hulpbronnenbewuste industriële fabriek. Dat is de praktische realiteit, ver verwijderd van de glossy brochurepraat.