നോക്കൂ, എല്ലാവരും അവരുടെ എയർ-കൂൾഡ് ഹീറ്റ് എക്സ്ചേഞ്ചറുകളിൽ നിന്ന് മികച്ച കാര്യക്ഷമത ആഗ്രഹിക്കുന്നു, എന്നാൽ മിക്കവരും നേരിട്ട് ഫാൻ അപ്ഗ്രേഡുകളിലേക്കോ ക്ലീനിംഗ് ഷെഡ്യൂളുകളിലേക്കോ പോകുന്നു. യഥാർത്ഥ നേട്ടങ്ങൾ പലപ്പോഴും സൈറ്റിൽ നിങ്ങൾ കാണുന്ന വിശദാംശങ്ങളിൽ മറയ്ക്കുന്നു - ഒരു ഫിൻ ട്യൂബ് ബണ്ടിലിലെ പിച്ച് എങ്ങനെ അൽപ്പം ഓഫ് പിച്ച് നിങ്ങളുടെ മുഴുവൻ തെർമൽ പ്രൊഫൈലും തകിടം മറിക്കും, അല്ലെങ്കിൽ സാധാരണ വാർഷിക ക്ലീനിംഗ് മന്ത്രം ചിലപ്പോൾ പാഴായ പണത്തിനും പുതിയ പ്രശ്നങ്ങൾക്കും ഒരു ഫാസ്റ്റ് ട്രാക്കാണ്. നമുക്ക് പൊതുവായ ഉപദേശം മുറിച്ചുകടക്കാം.

അടിസ്ഥാനരേഖ: ഇത് ഒരിക്കലും വായുപ്രവാഹത്തെക്കുറിച്ചല്ല

ഞാൻ ഇത് എപ്പോഴും കാണാറുണ്ട്. ഒരു പ്ലാൻ്റ് മാനേജർ ഒരു ഫിൻ ഫാൻ ബാങ്കിലേക്ക് ചൂണ്ടി പറയുന്നു, ഞങ്ങൾക്ക് കൂടുതൽ വായുപ്രവാഹം ആവശ്യമുണ്ട്, നമുക്ക് ഉയർന്ന ആർപിഎം മോട്ടോറോ വലിയ ഫാനോ പറയാം. അതൊരു ക്ലാസിക് തെറ്റാണ്. കൂടുതൽ വായുസഞ്ചാരം പലപ്പോഴും കൂടുതൽ പവർ ഡ്രോ, ഉയർന്ന ശബ്ദം, കൂളിംഗ് ഡ്യൂട്ടിയിൽ ഗ്യാരണ്ടീഡ് റിട്ടേൺ ഇല്ലാതെ വർദ്ധിച്ച വൈബ്രേഷൻ എന്നിവ അർത്ഥമാക്കുന്നു. ആദ്യത്തെ ചോദ്യം എപ്പോഴും ഇതായിരിക്കണം: നിലവിലുള്ള വായുപ്രവാഹം ഫലപ്രദമായി ഉപയോഗിക്കുന്നുണ്ടോ? ഒരു പെട്രോകെമിക്കൽ യൂണിറ്റിലെ ഒരു ഗ്ലൈക്കോൾ കൂളർ ഞാൻ ഓർക്കുന്നു, അവിടെ അവർ ഉയർന്ന പ്രകടനമുള്ള ഫാനുകൾ സ്ഥാപിച്ചിരുന്നു, പക്ഷേ ഔട്ട്ലെറ്റ് ടെമ്പുകൾ സ്തംഭനാവസ്ഥയിൽ അമ്പരന്നു. വിഷയം ആരാധകനായിരുന്നില്ല; അത് ആയിരുന്നു എയർ റീസർക്കുലേഷൻ കാരണം പ്ലീനം മുദ്രകൾ അധഃപതിച്ചിരുന്നു. ഹോട്ട് എക്സ്ഹോസ്റ്റ് വീണ്ടും ഉള്ളിലേക്ക് വലിച്ചെടുക്കുകയാണ്. ഞങ്ങൾ ചില അടിസ്ഥാന ഷീറ്റ് മെറ്റൽ വർക്കുകൾ ഉപയോഗിച്ച് സീലിംഗ് ശരിയാക്കി, പ്രോസസ്സ് ഔട്ട്ലെറ്റ് താപനിലയിൽ 7 ഡിഗ്രി സെൽഷ്യസ് ഇടിവ് കണ്ടു. പുതിയ ഹാർഡ്വെയർ ഒന്നുമില്ല.

കാര്യക്ഷമത ആരംഭിക്കുന്നത് സിസ്റ്റം ചിന്തയിൽ നിന്നാണ്. നിങ്ങൾ ട്രൈഡ് പരിഗണിക്കേണ്ടതുണ്ട്: എയർസൈഡ് പ്രകടനം, ട്യൂബ്സൈഡ് പ്രകടനം, മെക്കാനിക്കൽ അവസ്ഥ. നിങ്ങൾ ഒറ്റപ്പെടലിൽ ഒരെണ്ണം ഒപ്റ്റിമൈസ് ചെയ്യുകയാണെങ്കിൽ, നിങ്ങൾ മറ്റെവിടെയെങ്കിലും ഒരു തടസ്സം സൃഷ്ടിച്ചേക്കാം. ഉദാഹരണത്തിന്, ആന്തരിക ട്യൂബുകൾ സ്കെയിൽ ചെയ്താൽ തികച്ചും വൃത്തിയുള്ള ഫിൻ ഉപരിതലം ഉപയോഗശൂന്യമാണ്. നിങ്ങൾക്ക് ഒരു സമതുലിതമായ സമീപനം ആവശ്യമാണ്.

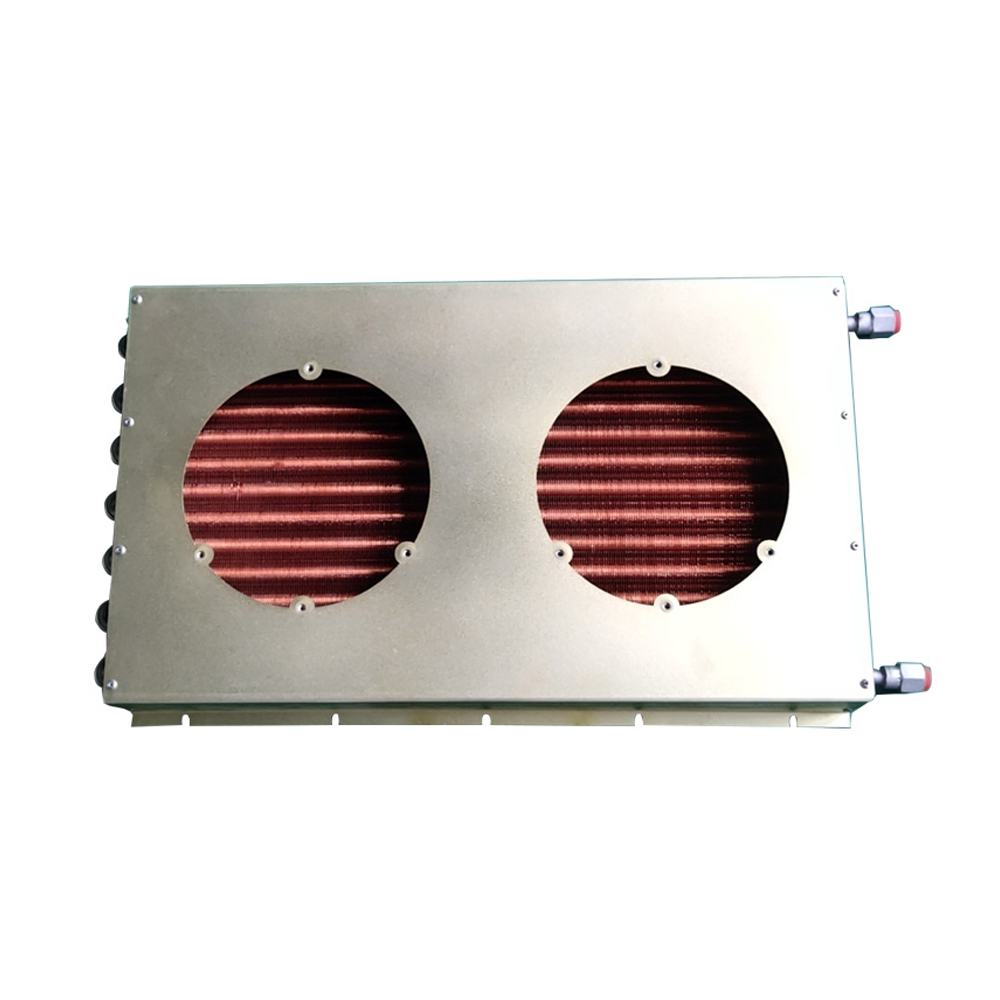

ഡിസൈൻ വ്യവസ്ഥകളെ നിങ്ങളുടെ ശാശ്വത സത്യമായി വിശ്വസിക്കരുത്. അവ ഒരു സ്നാപ്പ്ഷോട്ട് ആണ്. ഞാൻ ഒരു പ്രശസ്ത നിർമ്മാതാവിൽ നിന്നുള്ള ഒരു കൂളർ അവലോകനം ചെയ്യുകയായിരുന്നു-ഷാങ്ഹായ് ഷെംഗ്ലിൻ എം&ഇ ടെക്നോളജി കോ., ലിമിറ്റഡ് പോലെയുള്ള ഒരു കമ്പനി, അവരുടെ വ്യാവസായിക കൂളറുകൾക്ക് പേരുകേട്ടതാണെന്ന് പറയാം - ഡിസൈൻ മികച്ചതായിരുന്നു. എന്നാൽ ഓൺ-സൈറ്റ്, സമീപത്ത് നിർമ്മിച്ച പുതിയ ഘടനകൾ കാരണം ആംബിയൻ്റ് എയർ ടെമ്പറേച്ചർ പ്രൊഫൈൽ യഥാർത്ഥ സ്പെക്കിൽ നിന്ന് തികച്ചും വ്യത്യസ്തമായിരുന്നു. കൂളർ പ്രധാനമായും ഒരു ഹോട്ട് എയർ പോക്കറ്റിലാണ് പ്രവർത്തിക്കുന്നത്. പോരായ്മ കണ്ടുപിടിക്കാൻ ഞങ്ങൾക്ക് പാഠപുസ്തകങ്ങളല്ല, യഥാർത്ഥ ആംബിയൻ്റ് അവസ്ഥകളെ മാതൃകയാക്കേണ്ടതുണ്ട്. അവരുടെ വെബ്സൈറ്റ്, https://www.shenglincoolers.com, സോളിഡ് എഞ്ചിനീയറിംഗ് സ്പെസിഫിക്കേഷനുകൾ ലിസ്റ്റുചെയ്യുന്നു, എന്നാൽ മികച്ച രൂപകൽപ്പനയ്ക്ക് പോലും യഥാർത്ഥ ലോക സാഹചര്യങ്ങൾക്കെതിരെ ഫീൽഡ് മൂല്യനിർണ്ണയം ആവശ്യമാണ്.

വൃത്തിയാക്കൽ: ഇരുതല മൂർച്ചയുള്ള വാൾ

ഇവിടെയാണ് സദുദ്ദേശ്യത്തോടെയുള്ള അറ്റകുറ്റപ്പണികൾ തിരിച്ചടിയാകുന്നത്. അതെ, ഫൗൾ ചെയ്ത ചിറകുകൾ കാര്യക്ഷമതയെ നശിപ്പിക്കുന്നു. എന്നാൽ ആക്രമണാത്മക വൃത്തിയാക്കൽ ചിറകുകളെ കൊല്ലുന്നു. ഉയർന്ന മർദ്ദത്തിലുള്ള ജലത്തിൽ നിന്നോ തെറ്റായ കെമിക്കൽ വാഷുകളിൽ നിന്നോ ചിറകുകൾ അക്ഷരാർത്ഥത്തിൽ വളയുകയോ മങ്ങുകയോ ചെയ്യുന്ന ബണ്ടിലുകൾ ഞാൻ കണ്ടിട്ടുണ്ട്. ഫിൻ ഉപരിതല വിസ്തീർണ്ണം നഷ്ടപ്പെടുന്നത് ശാശ്വതമാണ്. താപ സമ്പർക്കം പുനഃസ്ഥാപിക്കുക എന്നതാണ് ലക്ഷ്യം, ബണ്ടിൽ പുതിയതായി തോന്നുകയല്ല.

ഞങ്ങൾ ഒരു ലളിതമായ നിയമം വികസിപ്പിച്ചെടുത്തു: ഒരു ചെറിയ ഭാഗം ടെസ്റ്റ്-ക്ലീൻ ചെയ്യുക. വീതിയേറിയ ഫാൻ ടിപ്പ് ഉപയോഗിച്ച് താഴ്ന്ന മർദ്ദമുള്ള വെള്ളം (700 psi-ൽ താഴെയാണ് ഞാൻ ഇഷ്ടപ്പെടുന്നത്) ഉപയോഗിക്കുക, എല്ലായ്പ്പോഴും ചിറകിൻ്റെ മുഖങ്ങൾക്ക് ലംബമായി സ്പ്രേ ചെയ്യുക. അഴുക്ക് വീഴുന്നത് നിങ്ങൾ കാണുകയാണെങ്കിൽ, ചിറകുകൾ നേരെയാണെങ്കിൽ, നിങ്ങൾ നല്ലതാണ്. നിങ്ങൾക്ക് രാസവസ്തുക്കൾ ആവശ്യമുണ്ടെങ്കിൽ, നിങ്ങളുടെ ഫിൻ മെറ്റീരിയൽ അറിയുക. ആസിഡ് വാഷിനൊപ്പം അലുമിനിയം ചിറകുകൾ? നിങ്ങൾക്ക് തികഞ്ഞ ന്യൂട്രലൈസേഷൻ പ്രോട്ടോക്കോൾ ഇല്ലെങ്കിൽ നിങ്ങൾ തീയിൽ കളിക്കുകയാണ്. ചിലപ്പോൾ, മൃദുവായ കുറ്റിരോമമുള്ള ബ്രഷും ഉണങ്ങിയ പൊടിക്കുള്ള കംപ്രസ് ചെയ്ത വായുവും നിങ്ങൾക്ക് ആവശ്യമാണ്. ഇത് കാഴ്ചയിൽ ആകർഷണീയമല്ലെങ്കിലും അസറ്റ് സംരക്ഷിക്കുന്നു.

ഫ്രീക്വൻസി മറ്റൊരു കെണിയാണ്. മതപരമായി എല്ലാ പാദങ്ങളും വൃത്തിയാക്കുന്ന ഒരു വളം പ്ലാൻ്റിൽ ഞാൻ ജോലി ചെയ്തു. ഒരു അവലോകനത്തിന് ശേഷം, 8 മാസത്തേക്ക് ഫൗളിംഗ് നിരക്ക് വളരെ കുറവാണെന്ന് ഞങ്ങൾ കണ്ടെത്തി, തുടർന്ന് ഒരു നിർദ്ദിഷ്ട പ്രൊഡക്ഷൻ കാമ്പെയ്നിനിടെ അത് വർദ്ധിച്ചു. വൃത്തിയുള്ള ബേസ്ലൈനിനെതിരെ ട്യൂബ് ചർമ്മത്തിൻ്റെ താപനില ട്രാക്കുചെയ്യുന്നതിന് ഞങ്ങൾ ഒരു ലളിതമായ ഇൻഫ്രാറെഡ് തോക്ക് ഉപയോഗിച്ച് അവസ്ഥ അടിസ്ഥാനമാക്കിയുള്ള നിരീക്ഷണത്തിലേക്ക് മാറി. ഞങ്ങൾ ക്ലീനിംഗ് ഇടവേളകൾ 5 മാസത്തേക്ക് നീട്ടി, വെള്ളം, ജോലി എന്നിവ ലാഭിക്കുകയും ബണ്ടിലുകളിലെ മെക്കാനിക്കൽ വസ്ത്രങ്ങൾ കുറയ്ക്കുകയും ചെയ്തു. പ്രധാന കാര്യം നിരീക്ഷണമാണ്, കലണ്ടറല്ല.

ഫാൻ & ഡ്രൈവ് അസംബ്ലി: സൂക്ഷ്മമായ നഷ്ടങ്ങൾ കൂട്ടിച്ചേർക്കുന്നു

എല്ലാവരും ഫാൻ ബ്ലേഡുകൾ കേടുപാടുകൾക്കായി പരിശോധിക്കുന്നു, എന്നാൽ ഹബ്ബിൻ്റെ കാര്യമോ? ഒരു തുരുമ്പിച്ചതോ അസന്തുലിതമോ ആയ ഹബ് ഊർജ്ജം പാഴാക്കുകയും ഗിയർബോക്സിന് സമ്മർദ്ദം ചെലുത്തുകയും ചെയ്യുന്ന വൈബ്രേഷൻ കൈമാറുന്നു. ഞങ്ങൾക്ക് ഒരു മോട്ടോറിൽ ഉയർന്ന ആമ്പ് ഡ്രോയുടെ ഒരു കേസ് ഉണ്ടായിരുന്നു. മോട്ടോർ മാറ്റി, മാറ്റമില്ല. ഡ്രൈവ് വീണ്ടും വിന്യസിച്ചു, ചെറിയ മെച്ചപ്പെടുത്തൽ. ഒടുവിൽ, ഫാൻ വലിച്ച ശേഷം, ഹബിൻ്റെ ഇൻ്റേണൽ ടേപ്പർ ലോക്ക് ബുഷിംഗ് ചെറുതായി അസ്വസ്ഥമാണെന്ന് ഞങ്ങൾ കണ്ടെത്തി. ഇത് കാര്യക്ഷമമായ പിച്ച് കുറയ്ക്കുന്നതിന് മതിയായ സ്ലിപ്പിന് കാരണമാകുന്നു, ഇത് മോട്ടോറിനെ കൂടുതൽ കഠിനമായി പ്രവർത്തിക്കാൻ നിർബന്ധിതരാക്കി. 200 ഡോളർ ഒരു ഭാഗം പ്രതിവർഷം ആയിരക്കണക്കിന് അധിക ഊർജ്ജ ചെലവിന് കാരണമാകുന്നു.

ബെൽറ്റുകളും കറ്റകളും സാധാരണ സംശയിക്കപ്പെടുന്നവരാണ്, പക്ഷേ അവ പലപ്പോഴും സജ്ജീകരിക്കപ്പെടുകയും മറക്കുകയും ചെയ്യുന്നു. വളരെ ഇറുകിയ ബെൽറ്റ് ചുമക്കുന്ന ഭാരം വർദ്ധിപ്പിക്കുന്നു; വളരെ അയഞ്ഞത് സ്ലിപ്പിനും ചൂടിനും കാരണമാകുന്നു. വ്യതിചലനത്തിനുള്ള തള്ളവിരൽ നിയമം കുഴപ്പമില്ല, എന്നാൽ ഒരു സോണിക് ടെൻഷൻ ടെസ്റ്റർ ഉപയോഗിക്കുന്നതാണ് നല്ലത്. നിങ്ങളുടെ ബെൽറ്റുകൾ പൊരുത്തപ്പെടുത്തുക-പഴയ സെറ്റ് ഉപയോഗിച്ച് പുതിയത് ധരിക്കരുത്. മിക്സഡ് ബെൽറ്റുകൾ അസമമായി ലോഡ് പങ്കിടുന്നു. നിർണ്ണായക യൂണിറ്റുകൾക്കായി ഞാൻ ഒരു പ്രത്യേക നിർമ്മാതാവിൽ നിന്ന് ഒരു കിറ്റ് സൂക്ഷിക്കുന്നു, കാരണം അസ്ഥിരമായ ബെൽറ്റ് ഗുണനിലവാരം ഒരു യഥാർത്ഥ തലവേദനയാണ്.

അപ്പോൾ ഉണ്ട് ഫാൻ ടിപ്പ് ക്ലിയറൻസ്. ഇത് ഒരു വലിയ ഒന്നാണ്. ഫാൻ ബ്ലേഡ് ടിപ്പും ഫാൻ ആവരണവും തമ്മിലുള്ള വിടവ്. ഇത് വളരെ വലുതാണെങ്കിൽ, വായു തിരികെ ഒഴുകുന്നു, ഫലപ്രദമായ ത്രസ്റ്റ് കുറയ്ക്കുന്നു. ടാർഗെറ്റ് സാധാരണയായി ഫാൻ വ്യാസത്തിൻ്റെ 0.5% ൽ താഴെയാണ്, എന്നാൽ ആവരണത്തിൻ്റെ രൂപഭേദം അല്ലെങ്കിൽ തെറ്റായ അസംബ്ലി കാരണം എത്ര യൂണിറ്റുകൾ 1% അല്ലെങ്കിൽ അതിൽ കൂടുതലായി പ്രവർത്തിക്കുന്നു എന്ന് നിങ്ങൾ ആശ്ചര്യപ്പെടും. ഇത് അളക്കുന്നതിന് ഫീലർ ഗേജുകൾ ഉപയോഗിച്ച് കുറച്ച് ചാതുര്യം ആവശ്യമാണ്, എന്നാൽ ആ വിടവ് കർശനമാക്കുന്നത് ശുദ്ധവും ചെലവില്ലാത്തതുമായ കാര്യക്ഷമത വിജയമാണ്.

പ്രക്രിയയുടെ വശം: സമവാക്യത്തിൻ്റെ മറന്നുപോയ പകുതി

ഞങ്ങൾ എയർസൈഡിൽ ശ്രദ്ധാലുക്കളാണ്, പക്ഷേ ട്യൂബ്സൈഡ് ചൂട് ലോഡ് നിർദ്ദേശിക്കുന്നു. നിങ്ങളുടെ പ്രോസസ്സ് ഫ്ലോ റേറ്റ് ഡിസൈനിനേക്കാൾ കുറവാണെങ്കിൽ, അല്ലെങ്കിൽ ഇൻലെറ്റ് താപനില കൂടുതലാണെങ്കിൽ, എയർസൈഡ് ട്വീക്കിംഗൊന്നും ലക്ഷ്യത്തിലെത്തുകയില്ല. നിങ്ങളുടെ യഥാർത്ഥ കർത്തവ്യം നിങ്ങൾ അറിയേണ്ടതുണ്ട്. ഇൻലെറ്റിൻ്റെയും ഔട്ട്ലെറ്റിൻ്റെയും തലക്കെട്ടുകളിൽ സ്ഥിരമായ താപനിലയും പ്രഷർ ഗേജുകളും ഇൻസ്റ്റാൾ ചെയ്യുന്നത് ഡയഗ്നോസ്റ്റിക്സിന് സ്വർണ്ണത്തിൽ വിലയുള്ളതാണ്.

ദ്രാവക വേഗത പ്രധാനമാണ്. വളരെ കുറവാണ്, നിങ്ങൾക്ക് സ്ട്രാറ്റിഫിക്കേഷനും ഫൗളിംഗും ലഭിക്കും; വളരെ ഉയർന്നതാണ്, നിങ്ങൾക്ക് മണ്ണൊലിപ്പ് ലഭിക്കും. ട്യൂബ്സൈഡ് പ്രഷർ ഡ്രോപ്പ് ഇഴയുന്ന ഒരു സോൾവെൻ്റ് കൂളർ ഞാൻ ഓർക്കുന്നു. സ്കെയിലിംഗിനെക്കുറിച്ച് ചിന്തിക്കുക എന്നതായിരുന്നു സഹജാവബോധം. അപ്സ്ട്രീമിലെ ഒരു ഫ്ലോ കൺട്രോൾ വാൽവ് പരാജയപ്പെടുകയും ഒഴുക്കിനെ നിയന്ത്രിക്കുകയും വേഗത കുറയ്ക്കുകയും ചെയ്തു, ഇത് മൃദുവായ പോളിമറിനെ ട്യൂബുകളിൽ നിക്ഷേപിക്കാൻ അനുവദിച്ചു. ഞങ്ങൾ വാൽവ് ശരിയാക്കി ട്യൂബുകൾ ഫ്ലഷ് ചെയ്തു. കൂളറിൻ്റെ കാര്യക്ഷമത ആയിരുന്നില്ല പ്രശ്നം; അത് കാര്യക്ഷമതയില്ലായ്മയെ നിർബന്ധിതമാക്കുന്ന പ്രക്രിയയുടെ അവസ്ഥയായിരുന്നു.

നിയന്ത്രണ ലോജിക്: ഓട്ടോമേഷൻ ഉറങ്ങാൻ അനുവദിക്കരുത്

ആധുനിക യൂണിറ്റുകൾക്ക് വേരിയബിൾ ഫ്രീക്വൻസി ഡ്രൈവുകളും (VFDs) ലൂവറുകളും ഉണ്ട്. എന്നാൽ കൺട്രോൾ ലോജിക് പലപ്പോഴും പ്രാകൃതമാണ്-പറയുക, എല്ലാ ആരാധകരെയും ഒരേ സ്വരത്തിൽ മുകളിലേക്കും താഴേക്കും കയറ്റുന്ന ഒരു ലളിതമായ താപനില സെറ്റ് പോയിൻ്റ്. ഒന്നിലധികം സെല്ലുകളുടെ ഒരു ബാങ്കിൽ, ഇത് പാഴായേക്കാം. ഫാനുകളുടെ സ്റ്റാർട്ടപ്പ് സ്തംഭിപ്പിക്കുന്നതോ യഥാർത്ഥ ആംബിയൻ്റ് വെറ്റ്-ബൾബ് താപനിലയെ അടിസ്ഥാനമാക്കി ഒരു ലീഡ്/ലാഗ് തന്ത്രം നടപ്പിലാക്കുന്നതോ ഗണ്യമായ ഊർജ്ജം ലാഭിക്കാൻ കഴിയും.

ഒരു കംപ്രസർ ആഫ്റ്റർകൂളറിനായി മൾട്ടി-സെൽ നിർബന്ധിത ഡ്രാഫ്റ്റ് കൂളർ ഉള്ള ഒരു പ്രോജക്റ്റ് എന്നെ ഇത് പഠിപ്പിച്ചു. സാധാരണ അവസ്ഥയിൽ നാല് ഫാനുകളിൽ രണ്ടെണ്ണത്തിൻ്റെ വേഗത മാത്രം ക്രമീകരിച്ചുകൊണ്ട് ഒരു നിർദ്ദിഷ്ട പ്രോസസ്സ് ഔട്ട്ലെറ്റ് താപനില നിലനിർത്താൻ ഞങ്ങൾ VFD-കൾ പ്രോഗ്രാം ചെയ്തു. മറ്റ് രണ്ടെണ്ണം ഓഫ് അല്ലെങ്കിൽ കുറഞ്ഞ വേഗതയിൽ തുടർന്നു. പ്രധാന ആരാധകർ മിക്ക ജോലികളും ചെയ്തു. ദിവസത്തിലെ ഏറ്റവും ചൂടേറിയ സമയത്തോ പീക്ക് ലോഡിൻ്റെ സമയത്തോ മാത്രമാണ് ഞങ്ങൾ ലാഗ് ഫാനുകളെ ഓൺലൈനിൽ കൊണ്ടുവന്നത്. ഊർജ്ജ ലാഭം പ്രതിവർഷം 18% ആയിരുന്നു. ഹാർഡ്വെയറിന് കഴിവുണ്ടായിരുന്നു, എന്നാൽ യഥാർത്ഥ നിയന്ത്രണ തത്വശാസ്ത്രം ഒപ്റ്റിമൈസ് ചെയ്തില്ല.

കൂടാതെ, നിങ്ങളുടെ താപനില സെൻസർ പ്ലേസ്മെൻ്റ് പരിശോധിക്കുക. മോശം വായുസഞ്ചാരമോ സൂര്യപ്രകാശമോ ഉള്ള സ്ഥലത്താണെങ്കിൽ, നിങ്ങൾക്ക് തെറ്റായ വായന ലഭിക്കുന്നു, നിങ്ങളുടെ നിയന്ത്രണ സംവിധാനം ഒരു നുണയെ അടിസ്ഥാനമാക്കിയാണ് തീരുമാനങ്ങൾ എടുക്കുന്നത്. സെൻസർ ലൈനുകൾ ഇൻസുലേറ്റ് ചെയ്യുക, റേഡിയേഷൻ ഷീൽഡുകൾ പരിഗണിക്കുക.

മതിയായ മനസ്സ് & എപ്പോൾ വിളിക്കണം

അവസാനമായി, എപ്പോൾ നിർത്തണമെന്ന് അറിയുക. സൈദ്ധാന്തിക കാര്യക്ഷമതയുടെ അവസാന 2% പിന്തുടരുന്നതിന് പൂർണ്ണമായ ബണ്ടിൽ മാറ്റിസ്ഥാപിക്കൽ അല്ലെങ്കിൽ 20 വർഷത്തെ തിരിച്ചടവ് ഉള്ള ഒരു പൂർണ്ണമായ മെക്കാനിക്കൽ ഓവർഹോൾ ആവശ്യമായി വന്നേക്കാം. അത് എഞ്ചിനീയറിംഗ് അല്ല; അത് അക്കൗണ്ടിംഗ് ആണ്. ചിലപ്പോൾ, ഏറ്റവും കാര്യക്ഷമമായ തീരുമാനം, ഒരു യൂണിറ്റ് മികച്ച രീതിയിൽ രൂപകല്പന ചെയ്ത സിസ്റ്റം ഉപയോഗിച്ച് അതിൻ്റെ ആത്യന്തികമായി മാറ്റിസ്ഥാപിക്കുന്നതിന് ആസൂത്രണം ചെയ്യുമ്പോൾ, മതിയായ നിലവാരത്തിൽ നിലനിർത്തുക എന്നതാണ്.

പതിറ്റാണ്ടുകളായി പാച്ച് ചെയ്തതും ട്വീക്ക് ചെയ്തതുമായ യൂണിറ്റുകളെക്കുറിച്ച് ഞാൻ ആലോചിച്ചു. ചില ഘട്ടങ്ങളിൽ, വളഞ്ഞ ചിറകുകൾ, ട്യൂബ് തടസ്സങ്ങൾ, കാലഹരണപ്പെട്ട ഫാൻ ഡിസൈൻ എന്നിവയിൽ നിന്നുള്ള ക്യുമുലേറ്റീവ് കാര്യക്ഷമത നഷ്ടം റിട്രോഫിറ്റിംഗിനെ പരാജയപ്പെടുത്തുന്ന യുദ്ധമാക്കി മാറ്റുന്നു. വ്യാവസായിക ശീതീകരണ സാങ്കേതികവിദ്യകളിൽ വൈദഗ്ദ്ധ്യം നേടിയ ഷെംഗ്ലിൻ പോലുള്ള കമ്പനികൾ പലപ്പോഴും ഒരു കഷണം പരിഹരിക്കുന്നതിനേക്കാൾ മൂല്യവത്തായ റിട്രോഫിറ്റ് വിലയിരുത്തലുകൾ നൽകുന്നു. മെച്ചപ്പെടുത്തിയ ഫിൻ ഡിസൈൻ ഉള്ള ഒരു പുതിയ ബണ്ടിൽ (ക്രംപ്ഡ് സ്പൈറൽ ഫിൻസ് vs. പ്ലെയിൻ പോലെ) അല്ലെങ്കിൽ കൂടുതൽ എയറോഡൈനാമിക് ഫാൻ പാക്കേജ് ഒരു കാപെക്സ് പ്രോജക്റ്റ് ആകാം, എന്നാൽ നിങ്ങളുടെ നിലവിലുള്ള യൂണിറ്റ് അതിൻ്റെ ഫലപ്രാപ്തിയുടെ അവസാനത്തിലാണെങ്കിൽ ROI വ്യക്തമാകും.

അപ്പോൾ, എൻ്റെ പ്രധാന നുറുങ്ങ്? നിങ്ങളുടെ ഫിൻ ഫാൻ കൂളറിനെ ഒരു ജീവനുള്ള സംവിധാനമായി പരിഗണിക്കുക. ഇത് കേൾക്കുക (അക്ഷരാർത്ഥത്തിൽ, വൈബ്രേഷനായി കേൾക്കുക), ലളിതമായ ഉപകരണങ്ങൾ ഉപയോഗിച്ച് അളക്കുക, കൂടാതെ ഒരു മെയിൻ്റനൻസ് ചെക്ക്ലിസ്റ്റ് മാത്രമല്ല, ഡാറ്റയുടെയും സമഗ്രമായ വീക്ഷണത്തിൻ്റെയും അടിസ്ഥാനത്തിൽ ഇടപെടുക. ഒരു മാജിക് ബുള്ളറ്റിനെ പിന്തുടരുന്നതിൽ നിന്നല്ല, അതിൻ്റെ എല്ലാ ഭാഗങ്ങളും തമ്മിലുള്ള ഇടപെടൽ മനസ്സിലാക്കുന്നതിൽ നിന്നാണ് ഏറ്റവും വലിയ നേട്ടങ്ങൾ.