-

+86-21-35324169

- marketing3@shenglintec.com

+86-21-35324169

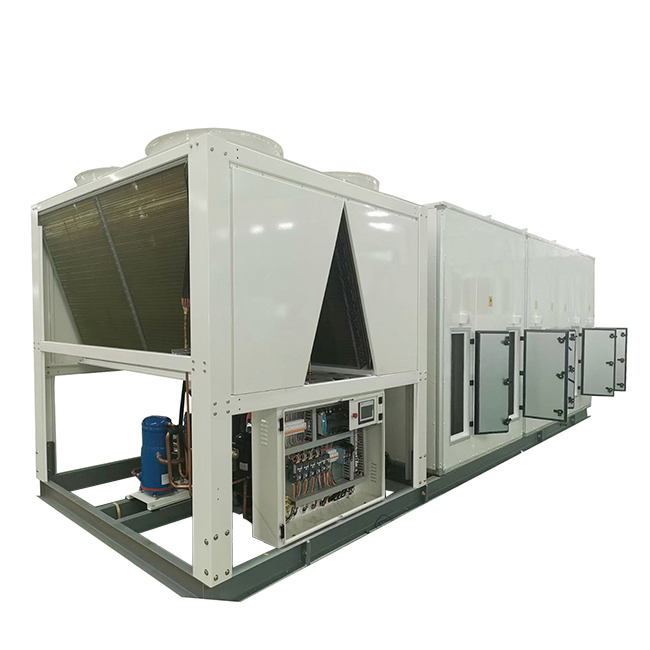

La progettazione di scambiatori di calore efficienti e affidabili di guscio e tubo richiede una comprensione approfondita di vari fattori, tra cui principi di trasferimento di calore, fluidodinamica e selezione del materiale. Questa guida ti guiderà attraverso gli aspetti chiave del processo di progettazione, aiutandoti a creare soluzioni di scambio di calore ottimali per la tua applicazione specifica. Dalla comprensione dei fondamenti alle considerazioni di progettazione avanzate, miriamo a dotarti delle conoscenze necessarie per il design dello scambiatore di calore con shell e tubo di successo.

Esistono diverse configurazioni per gli scambiatori di calore a guscio e tubo, ciascuno adatto a diverse applicazioni e condizioni operative. I tipi comuni includono:

La scelta dipende da fattori come la caduta di pressione, la differenza di temperatura e il potenziale di incrostazione. La selezione della configurazione giusta è fondamentale per prestazioni ottimali e longevità del sistema.

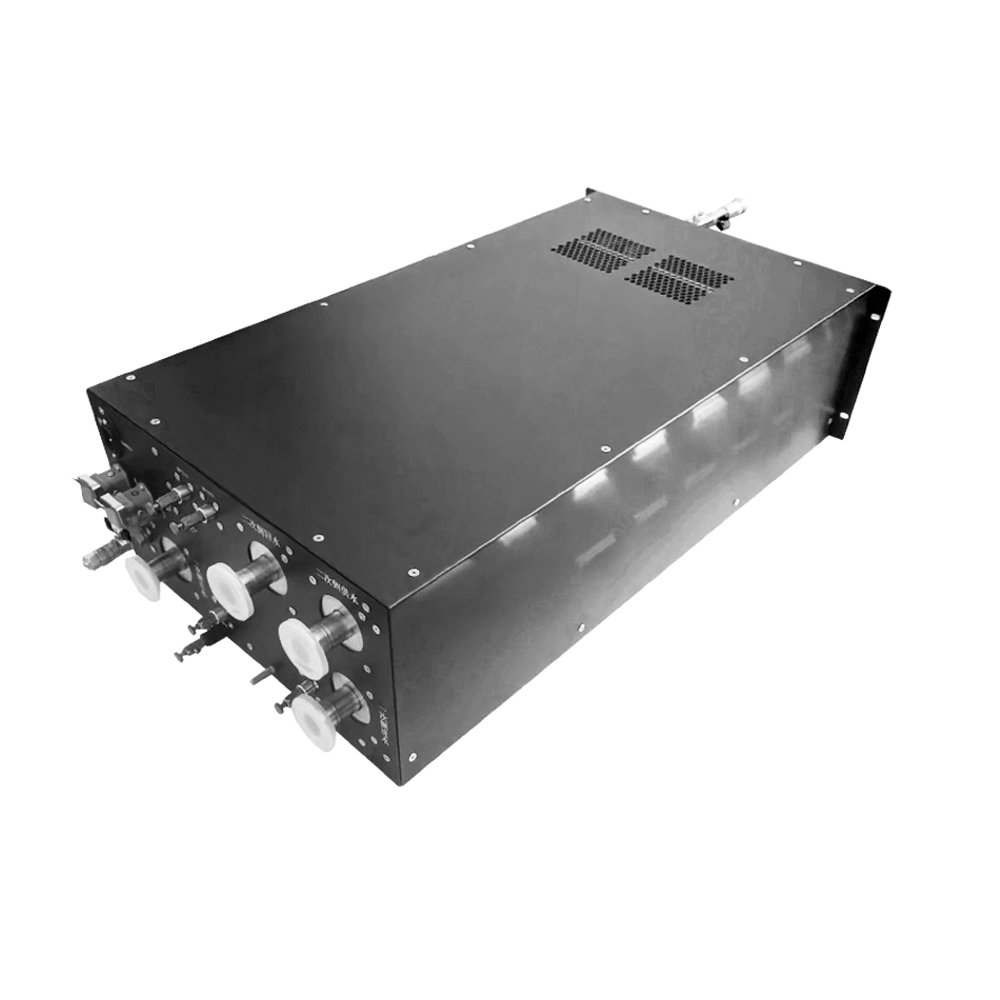

EfficaceDesign dello scambiatore di calore a conchiglia e tubodipende da diversi parametri critici. Questi includono:

Calcoli di trasferimento di calore accurati sono cruciali. Il metodo LMTD (LMTD) di differenza di temperatura media del registro è comunemente utilizzato per stimare la velocità di trasferimento del calore. Metodi più avanzati, come il metodo di efficacia-NTU, possono essere impiegati per situazioni complesse. Il software specializzato aiuta in modo significativo in questi calcoli.

Il calcolo della caduta di pressione nei lati del guscio e del tubo è ugualmente critico. L'eccessiva caduta di pressione può portare ad un aumento dei costi di pompaggio e delle inefficienze del sistema. L'uso di correlazioni stabilite e considerando fattori come l'attrito e la geometria del flusso sono essenziali.

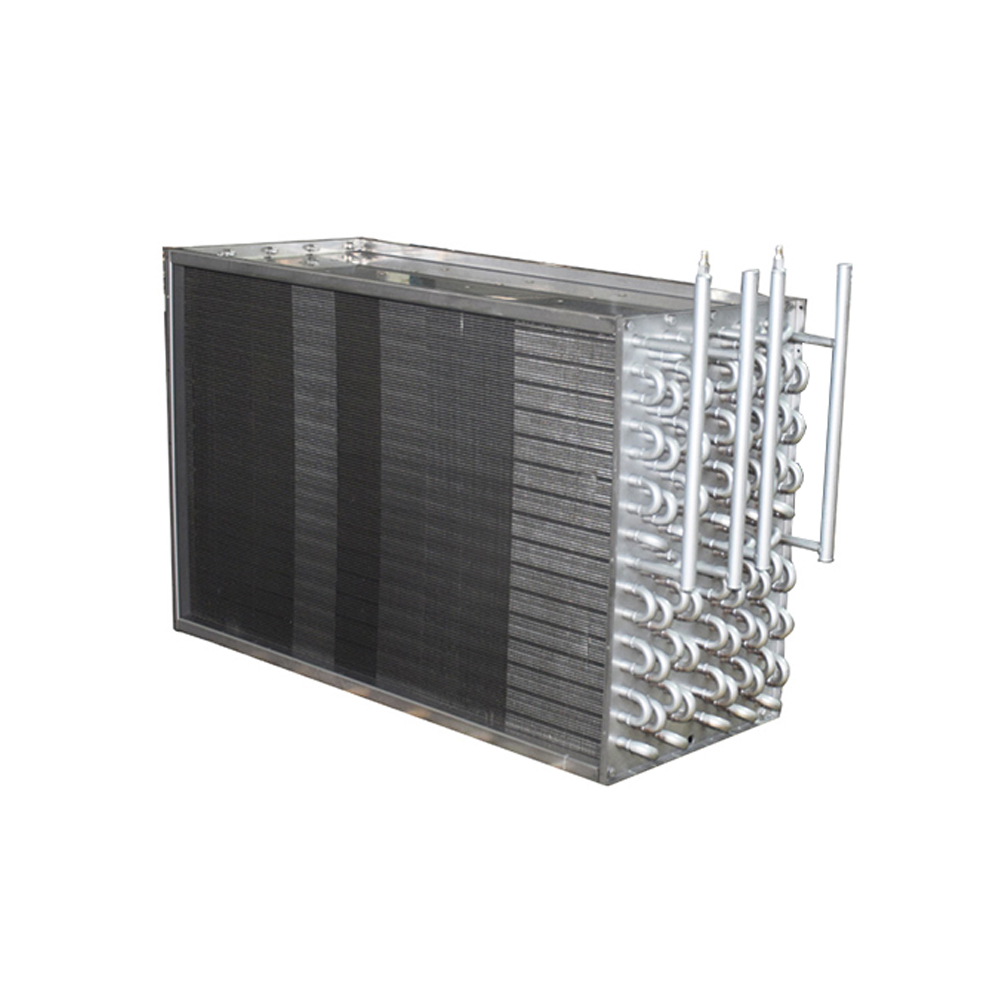

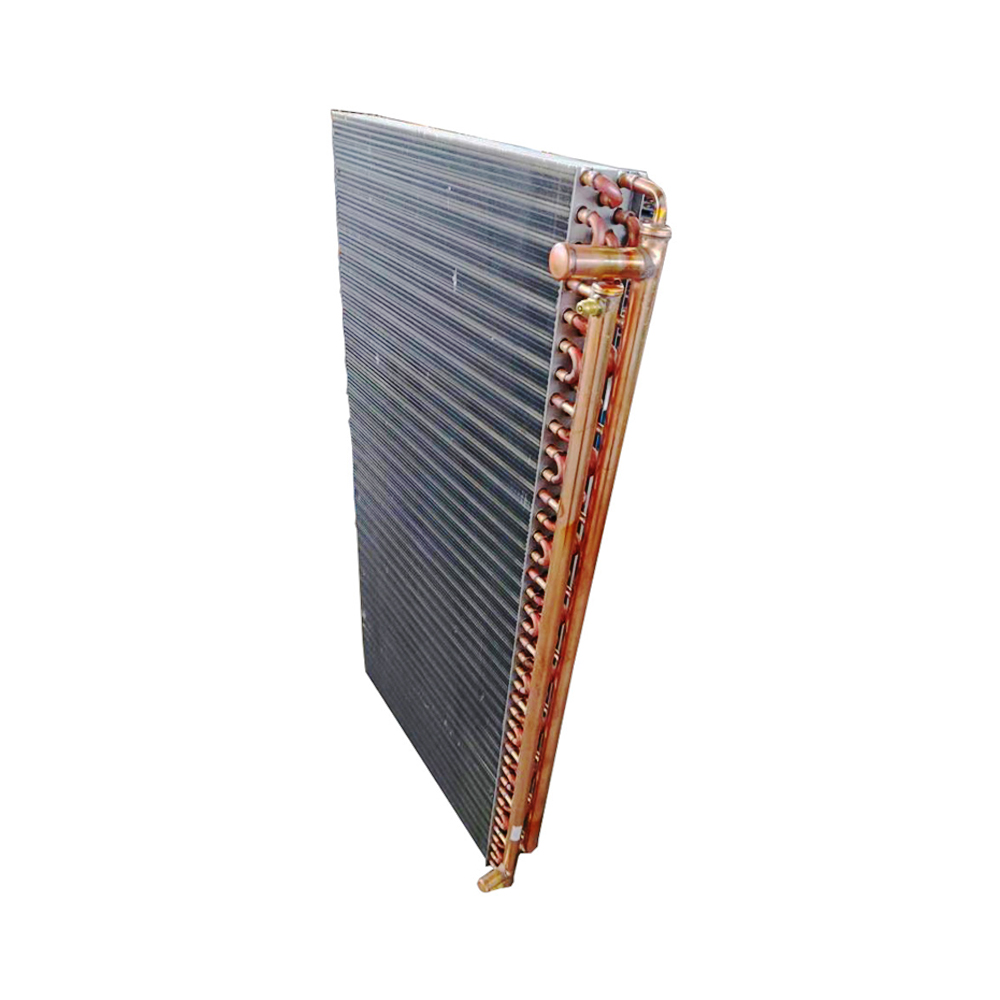

La scelta dei materiali influisce significativamente sulscambiatore di calore a conchiglia e tuboPerformance, durata e costo. I fattori da considerare includono resistenza alla corrosione, conduttività termica e resistenza a temperature e pressioni operative. I materiali comuni includono acciaio inossidabile, acciaio al carbonio, titanio e varie leghe. Comprendere la compatibilità dei materiali con i fluidi di processo è cruciale.

Tecniche di fabbricazione perscambiatori di calore a conchiglia e tuboimplicare saldatura, lavorazione e assemblaggio di precisione. Il controllo di qualità durante la costruzione è fondamentale per garantire un funzionamento privo di perdite ed efficiente. La progettazione del giunto tubo-tubicchiere adeguata impedisce la perdita e mantiene l'integrità sotto pressione.

EfficienteDesign dello scambiatore di calore a conchiglia e tuboSi sforza di trasferimento di calore ottimale con caduta e costi minimi di pressione. Ciò comporta spesso un design iterativo, utilizzando strumenti di simulazione e parametri di ottimizzazione come diametro del tubo, lunghezza e spaziatura del deflettore.

Le considerazioni di progettazione avanzata includono l'incorporazione di caratteristiche per ridurre al minimo il coinvolgimento, come geometrie di superficie migliorate o meccanismi di pulizia specializzati. Per applicazioni ad alta pressione o criogenica, sono necessari approcci e materiali di progettazione specializzati. Per applicazioni complesse e progettazione dettagliata, consultare ingegneri esperti di aziende comeShanghai Shenglin M&E Technology Co., Ltdè raccomandato.

Ispezione e manutenzione regolari sono essenziali per garantire la continua efficienza e longevità del tuoscambiatore di calore a conchiglia e tubo. Identificare e affrontare problemi come il fouling, le perdite e la corrosione prontamente può prevenire costosi tempi di inattività e mantenere prestazioni ottimali. Comprendere i problemi comuni e le loro soluzioni è vitale per mantenere un sistema correttamente funzionante.

Per un'esplorazione più dettagliata discambiatore di calore a conchiglia e tuboSpecifiche e applicazioni, fare riferimento agli standard del settore e alla letteratura tecnica. Ricorda che la progettazione, l'installazione e la manutenzione adeguate sono fondamentali per massimizzare l'efficienza e la durata del sistema.