Tutti parlano di data center modulari, ma metà delle conversazioni non colgono il punto. Non si tratta solo di spedire container. Il vero cambiamento è nella mentalità: dalla costruzione di cattedrali all’assemblaggio di blocchi funzionali e adattabili. Ho visto troppi progetti in cui “modulare” è diventato una parola d’ordine per le pareti prefabbricate, mentre il design sottostante di alimentazione e raffreddamento è rimasto rigido e monolitico. È lì che avviene la disconnessione. Il futuro non è solo la costruzione modulare; è modulare pensando attraverso l'intero stack.

Il mito del contenitore e cosa si muove realmente

Chiariamo prima questo. L'iconico data center containerizzato ha avuto il suo momento, principalmente per implementazioni edge o temporanee. Ma la tendenza che sto monitorando è più sottile. È la modularizzazione dei sottosistemi. Stiamo assistendo a skid di alimentazione standardizzati, moduli di raffreddamento integrati e persino rack IT modulari che possono essere commissionati fuori sede. Il valore non è nel guscio d'acciaio; sta nel disaccoppiare i cicli di costruzione. Ricordo un progetto in cui utilizzavamo moduli di impianti di acqua refrigerata costruiti in fabbrica da uno specialista come Shanghai Shenglin M&E Technology Co., Ltd. Il loro approccio è stato quello di fornire un modulo di raffreddamento completamente testato, collegato e cablato. Ha tagliato tre mesi fuori dal percorso critico. Questo è il vero vantaggio: tempo e prevedibilità. Puoi verificare la loro filosofia sulle soluzioni di raffreddamento integrate su https://www.shenglincoolers.com– è un buon esempio di come andare oltre gli schemi.

Questo mi porta a un errore comune: la gestione dell'interfaccia. Quando si introduce un modulo di raffreddamento preassemblato, i punti di trasferimento (i collegamenti elettrici, le flange delle tubazioni, i protocolli del sistema di controllo) diventano decisivi. Sono stato in un sito in cui il modulo è arrivato perfettamente, ma l'interfaccia di costruzione di base della struttura era sbagliata di due pollici. All'improvviso, stai apportando modifiche sul campo che vanificano lo scopo. La lezione? Modular richiede un'estrema disciplina nella progettazione e tolleranze da parte di tutte le parti, qualcosa che spesso viene sottovalutato nelle vendite.

Pertanto, la tendenza si sta spostando dai container completi alla modularità a livello di componente. Pensa a banchi UPS modulari, PDU e persino segmenti di busway che si incastrano insieme. L’obiettivo è consentire alla capacità di seguire la domanda con incrementi più piccoli, senza agitare il martello nella sala dati in tempo reale. È qui che emerge veramente la flessibilità operativa.

Raffreddamento a liquido: il motore silenzioso del design modulare

Non è possibile discutere delle tendenze future senza immergersi nel raffreddamento a liquido. Man mano che le densità dei rack superano i 30 kW, l’aria sta raggiungendo i suoi limiti fisici. La parte interessante è come il raffreddamento a liquido sia intrinsecamente modulare. Non si tratta quasi mai di un ammodernamento di una struttura all’ingrosso. Lo distribuisci in zone o su righe specifiche. Ciò impone un approccio di progettazione modulare a livello di rack e fila.

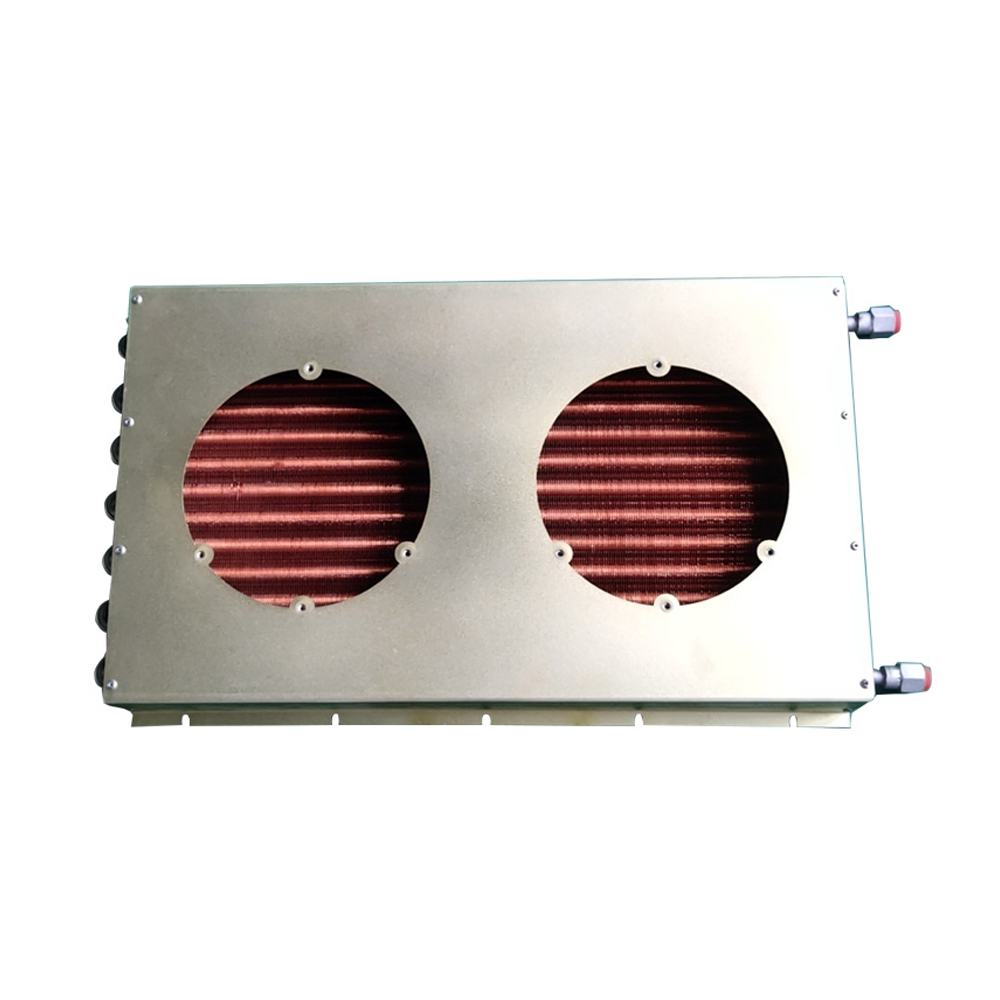

Stiamo sperimentando scambiatori di calore con porta posteriore e circuiti diretti al chip. L'infrastruttura per questo - i collettori di distribuzione, gli innesti a sgancio rapido, le unità di distribuzione secondaria del refrigerante (CDU) - è tutta progettata come moduli plug-and-play. Crea un ambiente ibrido: parte della sala funziona con le tradizionali unità CRAH e una capsula ad alta densità funziona con il proprio sistema liquido a circuito chiuso. Questo non è teorico. Ho visto una società finanziaria fare esattamente questo per supportare un nuovo cluster di formazione sull’intelligenza artificiale. Hanno trattato il blocco raffreddato a liquido come un blocco separato e autonomo modulo all'interno dello spazio bianco esistente.

La sfida, ancora una volta, è nei dettagli. I collegamenti dei fluidi devono essere impeccabili. Il rilevamento delle perdite non è opzionale; è fondamentale. E hai bisogno di un partner che comprenda la termodinamica, non solo gli impianti idraulici. È qui che i produttori con una profonda esperienza nel raffreddamento industriale, come SHENGLIN, specializzato in tecnologie di raffreddamento industriale, hanno un vantaggio. Conoscono l'affidabilità e la precisione dei sistemi fluidi, che è un gioco diverso dal semplice soffiaggio dell'aria.

Lo strato di controllo: la colla che tiene insieme i pezzi modulari

Ecco un aspetto che spesso viene messo in secondo piano: il sistema di controllo. Se disponi di alimentazione modulare, raffreddamento modulare e IT modulare, ma sono tutti gestiti da controller separati e isolati, hai creato un mostro. La tendenza futura è l’integrazione di questi sistemi in un livello di facility management unificato e definito dal software.

In pratica, ciò significa che il controller del modulo di raffreddamento deve parlare la stessa lingua delle PDU in rack e del sistema di gestione dell'edificio (BMS). Ci stiamo muovendo verso API e protocolli aperti come BACnet e Modbus che diventeranno una posta in gioco. Sono stato coinvolto in un retrofit in cui i nuovi moduli di raffreddamento erano dotati di controller moderni, ma il BMS precedente poteva gestire solo segnali di accensione/spegnimento di base. Abbiamo perso tutti i dati granulari sull'efficienza e le capacità di risposta dinamica. Abbiamo dovuto creare un traduttore middleware, il che ha comportato costi aggiuntivi e un punto di fallimento.

La prossima ondata riguarda l’orchestrazione predittiva. Il sistema dovrebbe rilevare un picco nel carico IT in un modulo specifico e regolare in modo proattivo il raffreddamento e l'erogazione di energia in quella zona prima che le soglie vengano superate. È qui che il design modulare dà i suoi frutti: puoi strumentare e controllare blocchi discreti in modo molto più efficace di uno spazio vasto e omogeneo.

Supply Chain e fabbricazione off-site: un’arma a doppio taglio

La promessa della modularità è un’implementazione più rapida e ciò dipende dalla fabbricazione fuori sede. La teoria è valida: costruire in un ambiente di fabbrica controllato, parallelamente alla preparazione del sito, quindi assemblare come i Lego. La realtà implica una logistica complessa e una trasformazione del rapporto di catena di fornitura.

Il tuo fornitore diventa un vero partner. Non stai solo acquistando attrezzature; stai acquistando un processo. Ciò richiede un’immensa fiducia. I test di accettazione in fabbrica (FAT) diventano una pietra miliare fondamentale. Ricordo di essere volato in un impianto di fabbricazione per assistere al FAT di una serie di moduli di potenza. Mi ha aperto gli occhi. Vedere l'intero sistema funzionare sotto carico in fabbrica, identificare e risolvere un problema di messa a terra lì, ci ha fatto risparmiare settimane di potenziali tempi di inattività sul posto.

Tuttavia, questo modello è vulnerabile agli shock della catena di approvvigionamento globale. Se un componente chiave del tuo modulo è bloccato su una nave portacontainer, l'intera sequenza temporale è bloccata. La diversificazione e il mantenimento di un inventario strategico di articoli a lungo termine fanno ora parte della strategia modulare. Non è solo una decisione ingegneristica; è una decisione della catena di fornitura.

Il fattore umano: cambiamento delle competenze

Infine, parliamo di persone. Un data center modulare cambia le competenze necessarie in loco. I mestieri tradizionali – elettricisti, installatori di tubature che svolgono estesi lavori sul campo – sono ancora necessari, ma il loro ruolo cambia. Uno sforzo maggiore è dedicato alla preparazione e al collegamento precisi della base. Quindi, sono necessari tecnici che siano integratori di sistema, che capiscano come mettere in servizio e risolvere i problemi di questi blocchi preassemblati.

C'è una curva di apprendimento. Ho visto ingegneri di strutture esperti inizialmente resistenti ai moduli "scatola nera". Vogliono vedere e toccare ogni componente. Per superare questo problema sono necessarie formazione e documentazione trasparente da parte dei fornitori dei moduli. Il futuro team operativo deve essere fluente sia nelle interfacce fisiche che nel livello di controllo del software. Gestiscono risorse discrete, non una struttura nebulosa.

Questo cambiamento influisce anche sulla pianificazione. Il tuo team di distribuzione assomiglia più a una squadra di logistica e integrazione che a una squadra di costruzione. Il ritmo del progetto cambia, con intensi scatti di attività durante il posizionamento e l'interconnessione dei moduli. È un modo diverso di lavorare ed è la direzione inevitabile per scalare in modo efficiente.

Quindi, dove ci porta questo? Il futuro di centro dati modulare non è un singolo prodotto. È una confluenza di tendenze: prefabbricazione a livello di componente, crescita del raffreddamento a liquido come elemento modulare, controllo software integrato e catena di fornitura e forza lavoro trasformate. Si tratta meno di come appare e più di come è costruito, connesso e gestito. L’obiettivo rimane lo stesso: fornire capacità resiliente più velocemente. Ma il percorso sta diventando più sfumato, più integrato e, francamente, più interessante da costruire.