Mira, todo o mundo quere unha mellor eficiencia dos seus intercambiadores de calor arrefriados por aire, pero a maioría pasa directamente ás actualizacións dos ventiladores ou aos programas de limpeza. As ganancias reais moitas veces escóndense nos detalles que só ves despois de anos no lugar, como como un ton lixeiramente desviado nun único feixe de tubos de aleta pode despistar todo o teu perfil térmico ou por que o mantra de limpeza anual estándar ás veces é unha vía rápida para perder cartos e novos problemas. Imos cortar o consello xenérico.

A liña de base: nunca se trata só de fluxo de aire

Vexo isto todo o tempo. Un xestor de planta sinala un banco de ventiladores de aletas e di: Necesitamos máis fluxo de aire, imos especificar un motor de RPM maior ou un ventilador máis grande. Ese é un clásico paso en falso. Máis fluxo de aire a miúdo significa máis consumo de enerxía, maior ruído e maior vibración sen un retorno garantido do servizo de refrixeración. A primeira pregunta debe ser sempre: está a utilizarse eficazmente o fluxo de aire existente? Lembro un refrixerador de glicol nunha unidade petroquímica onde instalaran ventiladores de alto rendemento pero estaban desconcertados pola temperatura estancada da saída. O tema non era o fan; foi o recirculación de aire porque os selos do pleno se degradaran. O escape quente estaba a ser aspirado de novo. Reparamos o selado cun traballo básico de chapa e observamos unha baixada de 7 °C na temperatura de saída do proceso. Non hai hardware novo.

A eficiencia comeza co pensamento do sistema. Tes que ter en conta a tríada: rendemento da banda aérea, o rendemento do tubo e o estado mecánico. Se optimiza un de xeito illado, pode estar creando un pescozo de botella noutro lugar. Por exemplo, unha superficie de aleta perfectamente limpa é inútil se os tubos internos son escalados. Necesitas un enfoque equilibrado.

E non confíes nas condicións de deseño como a túa verdade eterna. Son unha instantánea. Estaba revisando un refrixerador dun fabricante reputado, digamos que unha empresa como Shanghai SHENGLIN M&E Technology Co.,Ltd, coñecida polos seus refrixeradores industriais, e o deseño era bo. Pero no lugar, o perfil da temperatura do aire ambiente era completamente diferente da especificación orixinal debido ás novas estruturas construídas nas proximidades. O refrixerador funcionaba esencialmente nun peto de aire quente. Tivemos que modelar as condicións ambientais reais, non as dos libros de texto, para diagnosticar o déficit. O seu sitio web, https://www.shenglincoolers.com, enumera especificacións de enxeñería sólidas, pero incluso o mellor deseño necesita validación de campo contra as condicións do mundo real.

Limpeza: A espada de dobre fío

Aquí é onde o mantemento ben intencionado pode resultar contraproducente. Si, as aletas ensuciadas matan a eficiencia. Pero a limpeza agresiva mata as aletas. Vin paquetes onde as aletas estaban literalmente dobradas ou erosionadas por auga a alta presión ou lavados químicos inadecuados. A perda da superficie das aletas é permanente. O obxectivo é restaurar o contacto térmico, non facer que o paquete pareza novo.

Desenvolvemos unha regra sinxela: probar e limpar unha pequena sección. Use auga a baixa presión (prefiro por debaixo de 700 psi) cunha punta ancha do ventilador e pulverice sempre perpendicularmente ás caras das aletas. Se ves que sae sucidade pero as aletas permanecen rectas, estás ben. Se necesitas produtos químicos, coñece o material das aletas. Aletas de aluminio con lavado ácido? Estás xogando co lume a non ser que teñas un protocolo de neutralización perfecto. Ás veces, un cepillo de cerdas suaves e aire comprimido para o po seco é todo o que necesitas. Ten un aspecto menos impresionante pero conserva o activo.

A frecuencia é outra trampa. Traballei nunha planta de fertilizantes que limpaba relixiosamente cada trimestre. Despois dunha revisión, descubrimos que a taxa de ensuciamento foi moi baixa durante 8 meses, e despois aumentou durante unha campaña de produción específica. Pasamos á vixilancia baseada na condición mediante unha sinxela pistola de infravermellos para rastrexar a temperatura da pel do tubo contra unha liña de base limpa. Ampliamos os intervalos de limpeza en 5 meses, aforrando auga, man de obra e reducindo o desgaste mecánico dos paquetes. A clave é o seguimento, non un calendario.

O conxunto do ventilador e a unidade: as perdas sutís suman

Todo o mundo revisa as aspas do ventilador para detectar danos, pero que pasa co cubo? Un cubo corroído ou desequilibrado transfire vibracións que desperdician enerxía e estresa a caixa de cambios. Tivemos un caso de alto amperaje nun motor. Substituíu o motor, sen cambios. Realiñado a unidade, mellora menor. Finalmente, despois de tirar do ventilador, descubrimos que o casco de bloqueo cónico interno do cubo estaba lixeiramente alterado. Estaba causando un deslizamento suficiente para reducir o tono efectivo, forzando o motor a traballar máis. Unha parte de 200 dólares estaba causando miles de custos de enerxía extra ao ano.

Os cintos e os poleas son os sospeitosos habituais, pero moitas veces son fixados e esquecidos. Un cinto demasiado axustado aumenta a carga do rodamento; demasiado solto provoca escorregamento e calor. A regra do polgar para a desviación está ben, pero é mellor usar un probador de tensión sónica. E combina os teus cintos, non só tes un novo cun conxunto vello. As correas mixtas comparten a carga de forma desigual. Conservo un kit dun fabricante específico para unidades críticas porque a calidade inconsistente do cinto é un verdadeiro dor de cabeza.

Despois está o separación da punta do ventilador. Este é un grande. O espazo entre a punta da pala do ventilador e a carcasa do ventilador. Se é demasiado grande, o aire retrocede, reducindo o empuxe efectivo. O obxectivo adoita estar por debaixo do 0,5 % do diámetro do ventilador, pero sorprenderíase de cantas unidades funcionan ao 1 % ou máis debido á deformación da cubierta ou á montaxe inadecuada. Para medilo require certo enxeño cos calibres de espesores, pero axustar esa brecha é unha vitoria pura e sen custos de eficiencia.

Lado do proceso: a metade esquecida da ecuación

Obsesionámonos co lado do aire, pero o lado do tubo dita a carga de calor. Se o seu caudal de proceso é inferior ao deseño, ou a temperatura de entrada é maior, ningunha cantidade de axustes da zona de aire chegará ao obxectivo. Necesitas coñecer o teu deber real. A instalación de indicadores de temperatura e presión permanentes nas cabeceiras de entrada e saída vale o seu peso en ouro para o diagnóstico.

A velocidade do fluído importa. Demasiado baixo, e obtén estratificación e ensuciamento; demasiado alto, e ten erosión. Lembro un refrixerador de disolventes onde a caída de presión no tubo estaba subindo. O instinto era pensar en escalar. Resulta que unha válvula de control de fluxo río arriba fallaba e restrinxiba o fluxo, reducindo a velocidade, o que permitía que un polímero brando se depositara nos tubos. Arranxamos a válvula e lavamos os tubos. O problema non era a eficiencia do refrixerador; era a condición do proceso que lle obrigaba á ineficiencia.

Lóxica de control: non deixes que a automatización durma

As unidades modernas teñen unidades de frecuencia variable (VFD) e persianas. Pero a lóxica de control adoita ser primitiva, por exemplo, un punto de consigna de temperatura simple que fai subir e baixar todos os ventiladores ao unísono. Nun banco de varias celas, isto pode ser un despilfarro. Escalonar o inicio dos ventiladores ou implementar unha estratexia de avance/atraso baseada na temperatura ambiente real do bulbo húmido pode aforrar enerxía significativa.

Un proxecto cun refrixerador de tiro forzado de varias células para un posenfriador de compresor ensinoume isto. Programamos os VFD para manter unha temperatura específica de saída do proceso axustando só a velocidade de dous de cada catro ventiladores en condicións normais. Os outros dous permaneceron apagados ou a velocidade mínima. Os afeccionados principais fixeron a maior parte do traballo. Só puxemos en liña aos fanáticos do retraso durante a parte máis calorosa do día ou durante a máxima carga. O aforro enerxético rondou o 18% anual. O hardware era capaz, pero a filosofía de control orixinal non estaba optimizada.

Comprobe tamén a posición do sensor de temperatura. Se está nun lugar con escaso fluxo de aire ou exposición ao sol, está a ter unha lectura falsa e o seu sistema de control está a tomar decisións baseadas nunha mentira. Illa as liñas de sensores e considera os escudos de radiación.

A mentalidade suficiente e cando chamalo

Finalmente, sabe cando parar. Perseguir o último 2 % da eficiencia teórica pode requirir unha substitución completa do paquete ou unha revisión mecánica completa que teña unha amortización de 20 anos. Iso non é enxeñería; iso é a contabilidade. Ás veces, a decisión máis eficiente é manter unha unidade a un nivel suficientemente bo mentres se planifica a súa eventual substitución por un sistema mellor deseñado.

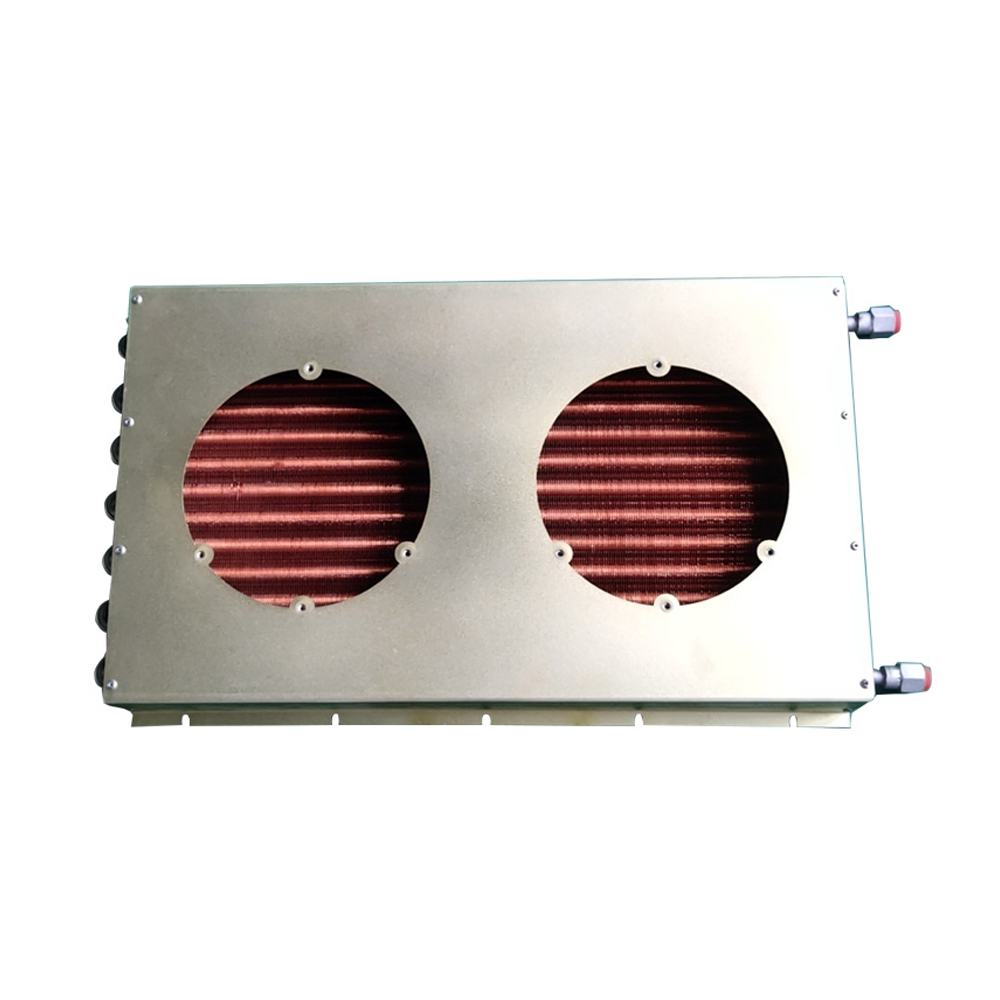

Consulei unidades que foron parcheadas e axustadas durante décadas. Nalgún momento, as perdas de eficiencia acumuladas polas aletas dobradas, os bloqueos de tubos e o deseño desactualizado do ventilador fan que a adaptación sexa unha batalla perdida. Empresas como SHENGLIN, especializadas en tecnoloxías de refrixeración industrial, adoitan ofrecer avaliacións de adaptación que poden ser máis valiosas que unha solución por pouco. Un novo paquete cun deseño de aletas mellorado (como aletas en espiral engarzadas fronte a lisas) ou un paquete de ventiladores máis aerodinámico pode ser un proxecto de gastos de investimento, pero o ROI pode estar claro se a súa unidade existente está realmente ao final da súa vida útil.

Entón, o meu consello principal? Trata o teu ventilador de aletas como un sistema vivo. Escóitao (literalmente, escoita a vibración), mídeo con ferramentas sinxelas e intervén baseándose en datos e nunha visión holística, non só nunha lista de verificación de mantemento. As maiores ganancias veñen de comprender a interacción entre todas as súas partes, non de perseguir unha única bala máxica.