Vous entendez « centre de données conteneurisé » et imaginez immédiatement une caisse d’expédition remplie de serveurs, n’est-ce pas ? C’est le raccourci mental courant, mais c’est aussi là que commencent les idées fausses. Il ne s’agit pas seulement de mettre du matériel dans une boîte ; il s’agit de repenser l’ensemble du modèle de livraison et d’exploitation pour le calcul et le stockage. J'ai vu des projets dans lesquels des équipes commandaient ces unités en pensant qu'elles achetaient la simplicité, pour ensuite se retrouver confrontées à des problèmes d'intégration car elles traitaient le conteneur comme une boîte noire isolée. Le véritable changement réside dans l’état d’esprit : de la construction d’une salle au déploiement d’un actif.

Au-delà de la boîte en acier : le système à l’intérieur

Le conteneur lui-même, la coque standard ISO de 20 ou 40 pieds, est la partie la moins intéressante. C’est ce qui est pré-intégré à l’intérieur qui définit sa valeur. Nous parlons d'un module de centre de données entièrement fonctionnel : pas seulement des racks et des serveurs, mais l'infrastructure de support complète. Cela signifie unités de distribution d'énergie (PDU), souvent avec des transformateurs abaisseurs, alimentations sans coupure (UPS) et un système de refroidissement conçu pour les charges haute densité dans un espace restreint. Le travail d’intégration se déroule en usine, ce qui constitue le différenciateur clé. Je me souviens d'un déploiement pour une opération minière à distance ; la plus grande victoire n’a pas été le déploiement rapide, mais le fait que tous les sous-systèmes ont été testés ensemble avant de quitter le quai. Ils ont actionné l'interrupteur et cela a fonctionné, car l'usine avait déjà simulé la charge thermique et électrique.

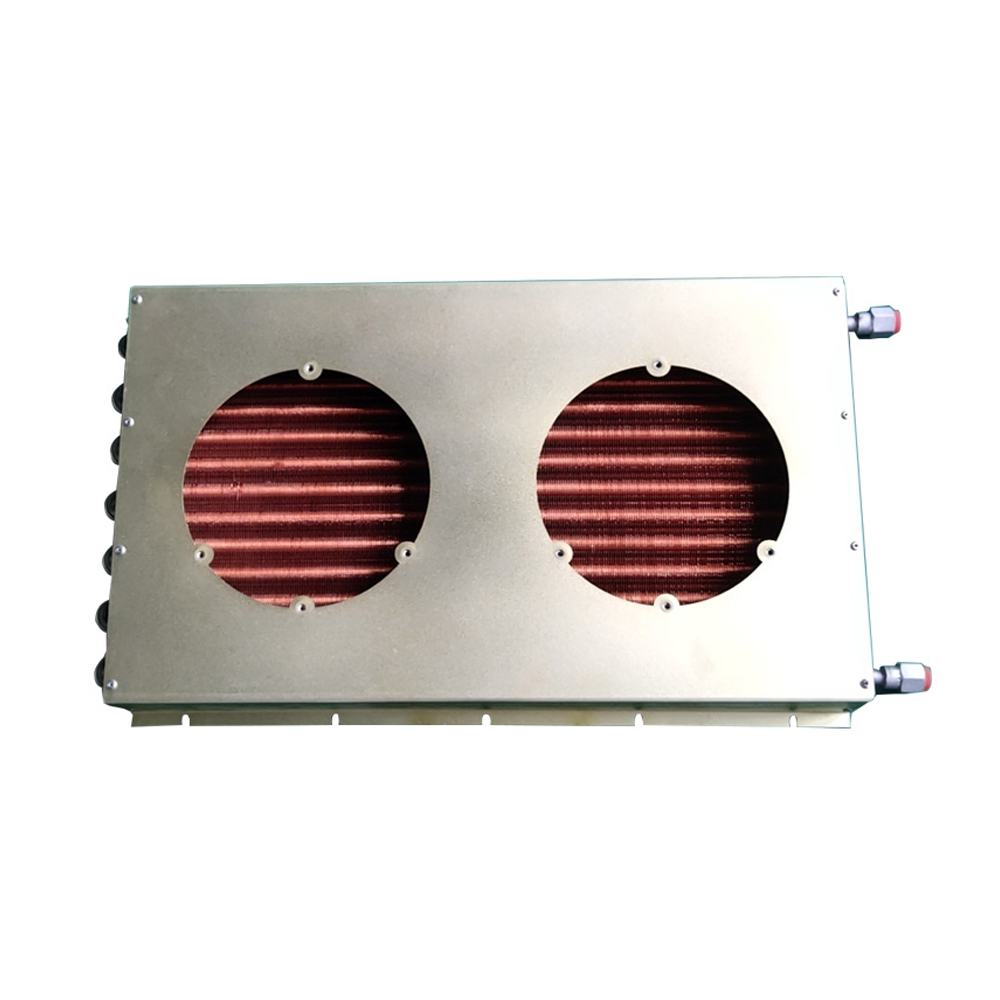

Cette approche de fabrication en usine expose un piège courant : supposer que tous les conteneurs sont créés égaux. Le marché propose de tout, des modules informatiques légèrement modifiés aux unités robustes de qualité militaire. La solution de refroidissement, par exemple, constitue un différenciateur majeur. Vous ne pouvez pas simplement installer un climatiseur de pièce standard sur une charge de rack de plus de 40 kW dans une boîte métallique scellée. J'ai évalué des unités où le refroidissement était une réflexion secondaire, entraînant des points chauds et des pannes de compresseur en quelques mois. C’est là que l’expertise des spécialistes du refroidissement industriel devient essentielle. Les entreprises qui comprennent la dynamique thermique dans des environnements difficiles et fermés, comme Shanghai Shenglin M&E Technology Co., Ltd, apportez la rigueur nécessaire. Pendant que SHENGLIN (https://www.shenglincoolers.com) est connu comme l'un des principaux fabricants de l'industrie du refroidissement, son attention particulière portée aux technologies de refroidissement industriel se traduit directement par la résolution des problèmes difficiles de rejet de chaleur que créent ces conteneurs denses. C’est un bon exemple de la façon dont l’écosystème technologique de soutien mûrit autour d’un concept central.

Et puis il y a le pouvoir. La densité vous oblige à affronter de front la distribution d’énergie. Vous avez affaire à une alimentation triphasée de 400 V/480 V et vous devez la distribuer de manière sûre et efficace au niveau du rack. J'ai vu des PDU fondre parce que le câblage du conteneur n'était pas adapté au profil de charge réel. La leçon ? La nomenclature de l’infrastructure du conteneur doit être examinée aussi attentivement que les spécifications du serveur.

La réalité du déploiement : ce n'est pas du Plug and Play

L’argumentaire de vente tourne souvent autour de la rapidité : déployez en quelques semaines, pas en mois ! C’est vrai pour le conteneur lui-même, mais cela passe sous silence le travail sur le site. Le conteneur est un nœud et les nœuds ont besoin de connexions. Vous avez toujours besoin d’un site préparé avec une fondation, des branchements pour l’électricité et l’eau de grande capacité (si vous utilisez un refroidissement par eau réfrigérée) et une connectivité par fibre optique. J'ai participé à un projet dans lequel le conteneur est arrivé dans les délais, mais je suis resté assis sur le tarmac pendant six semaines en attendant que le service public local fasse fonctionner le chargeur dédié. Le retard n’était pas dû à la technologie ; c'était dans la planification civile et des services publics que tout le monde avait négligé.

Autre détail grave : le poids et le placement. Un conteneur de 40 pieds entièrement chargé peut peser plus de 30 tonnes. Vous ne pouvez pas le laisser tomber sur n’importe quelle surface d’asphalte. Vous avez besoin d’une dalle de béton appropriée, souvent accessible par une grue. Je me souviens d'une installation où le site choisi nécessitait une énorme grue pour soulever l'unité au-dessus d'un bâtiment existant. Le coût et la complexité de cet ascenseur ont presque annulé le gain de temps. Aujourd’hui, la tendance vers des unités plus petites et plus modulaires que vous pouvez mettre en place est une réponse directe à ces problèmes logistiques réels.

Une fois posé et branché, le modèle opérationnel change. Vous n’entrez pas dans un environnement à plancher surélevé. Vous gérez un appareil scellé. La gestion et la surveillance à distance deviennent non négociables. Toutes les infrastructures (alimentation, refroidissement, sécurité, lutte contre les incendies) doivent être accessibles via le réseau. Si le centre de données conteneurisé ne dispose pas d’un système de gestion hors bande robuste qui vous offre une visibilité complète, vous venez de créer une boîte noire très coûteuse et inaccessible.

Cas d'utilisation : là où cela a réellement du sens

Alors, où ce modèle brille-t-il vraiment ? Il ne s’agit pas de remplacer votre centre de données d’entreprise. C’est pour l’informatique de pointe, la reprise après sinistre et la capacité temporaire. Pensez aux sites de regroupement de tours de téléphonie cellulaire, aux plates-formes pétrolières, aux bases d'opérations militaires avancées ou à une cellule de récupération rapide pour une zone inondable. La proposition de valeur est plus forte lorsque l’alternative consiste à construire une installation physique permanente dans un emplacement logistiquement difficile ou temporaire.

J'ai travaillé avec une société de médias qui les utilisait pour le rendu sur place lors de grandes productions cinématographiques. Ils expédieraient un conteneur à un tournage distant, le connecteraient à des générateurs et disposeraient de pétaoctets de stockage et de milliers de cœurs de calcul disponibles là où les données ont été créées. L’alternative consistait à envoyer des images brutes via des liaisons satellite, ce qui était d’une lenteur et d’un coût prohibitifs. Le conteneur était un studio numérique mobile.

Mais il y a ici aussi une mise en garde. Un client financier en a acheté un pour une capacité de pointe pendant les heures de négociation. Le problème était qu’il restait inactif 80 % du temps. Le capital était immobilisé dans un actif en dépréciation qui ne générait pas de valeur fondamentale. Pour les charges de travail véritablement variables, le cloud gagne souvent. Le conteneur est une dépense en capital pour un besoin semi-permanent. Le calcul doit porter sur le coût total de possession sur plusieurs années, et pas seulement sur la vitesse de déploiement.

L'évolution et la niche

Les premiers jours étaient axés sur la force brute : emballer autant de kilowatts que possible dans une boîte. Maintenant, c’est une question d’intelligence et de spécialisation. Nous voyons des conteneurs conçus pour des charges de travail spécifiques, comme la formation en IA avec refroidissement liquide direct, ou pour les environnements difficiles avec des systèmes de filtration du sable et de la poussière. L'intégration devient plus intelligente, avec davantage d'analyses prédictives intégrées à la couche de gestion.

Cela devient également un outil stratégique pour la souveraineté des données. Vous pouvez placer un conteneur à l’intérieur des frontières d’un pays pour vous conformer aux lois sur la résidence des données sans construire une installation complète. Il s’agit d’un nœud cloud physique et souverain.

Avec le recul, le centre de données conteneurisé Ce concept a obligé l'industrie à penser en termes de modularité et de préfabrication. De nombreux principes se retrouvent désormais dans la conception traditionnelle des centres de données : châssis d'alimentation préfabriqués, systèmes UPS modulaires. Le conteneur était la preuve de concept extrême. Cela a montré qu’il était possible de dissocier le calendrier de construction du cycle de rafraîchissement technologique. En fin de compte, c’est peut-être là son impact le plus durable : non pas les boîtes elles-mêmes, mais le changement dans notre manière de concevoir la construction de l’infrastructure qui abrite notre monde numérique.