Écoutez, tout le monde souhaite une meilleure efficacité de ses échangeurs de chaleur refroidis par air, mais la plupart passent directement aux mises à niveau des ventilateurs ou aux programmes de nettoyage. Les véritables gains se cachent souvent dans les détails que vous ne voyez qu'après des années sur site, comme la façon dont un léger décalage sur un seul faisceau de tubes à ailettes peut dérégler l'ensemble de votre profil thermique, ou pourquoi le mantra de nettoyage annuel standard est parfois une voie rapide vers du gaspillage d'argent et de nouveaux problèmes. Passons aux conseils génériques.

La ligne de base : il ne s’agit jamais uniquement de flux d’air

Je vois ça tout le temps. Un directeur d'usine montre un groupe de ventilateurs à ailettes et dit : Nous avons besoin de plus de débit d'air, spécifions un moteur à régime plus élevé ou un ventilateur plus gros. C’est un faux pas classique. Un débit d'air plus élevé signifie souvent une consommation d'énergie plus élevée, un bruit plus élevé et des vibrations accrues sans retour garanti sur la fonction de refroidissement. La première question doit toujours être : le flux d’air existant est-il utilisé efficacement ? Je me souviens d’un refroidisseur de glycol dans une unité pétrochimique où ils avaient installé des ventilateurs hautes performances mais étaient déconcertés par la stagnation des températures de sortie. Le problème n’était pas le ventilateur ; c'était le recyclage de l'air parce que les joints du plénum s'étaient dégradés. Les gaz d'échappement chauds étaient juste aspirés. Nous avons réparé le joint avec quelques travaux de tôlerie de base et avons constaté une baisse de 7 °C de la température de sortie du processus. Pas de nouveau matériel.

L'efficacité commence par une réflexion systémique. Il faut considérer la triade : performances côté piste, les performances côté tube et l'état mécanique. Si vous en optimisez un de manière isolée, vous risquez de créer un goulot d’étranglement ailleurs. Par exemple, une surface d’ailettes parfaitement propre est inutile si les tubes internes sont entartrés. Vous avez besoin d’une approche équilibrée.

Et ne considérez pas les conditions de conception comme votre vérité éternelle. C’est un instantané. J'examinais un refroidisseur d'un fabricant réputé, disons une entreprise comme Shanghai SHENGLIN M&E Technology Co., Ltd, connue pour ses refroidisseurs industriels, et la conception était solide. Mais sur place, le profil de température de l'air ambiant était complètement différent des spécifications initiales en raison de nouvelles structures construites à proximité. Le refroidisseur fonctionnait essentiellement dans une poche d’air chaud. Nous avons dû modéliser les conditions ambiantes réelles, et non celles des manuels, pour diagnostiquer le déficit. Leur site Web, https://www.shenglincoolers.com, répertorie des spécifications techniques solides, mais même la meilleure conception nécessite une validation sur le terrain par rapport aux conditions réelles.

Nettoyage : l’épée à double tranchant

C’est là qu’une maintenance bien intentionnée peut se retourner contre vous. Oui, les ailerons encrassés tuent l’efficacité. Mais un nettoyage agressif tue les ailerons. J’ai vu des paquets dont les ailerons étaient littéralement pliés ou érodés à cause de l’eau à haute pression ou de lavages chimiques inappropriés. La perte de surface des nageoires est permanente. Le but est de rétablir le contact thermique, pas de donner au faisceau un aspect neuf.

Nous avons développé une règle simple : tester et nettoyer une petite section. Utilisez de l'eau à basse pression (je préfère en dessous de 700 psi) avec une large pointe en éventail et vaporisez toujours perpendiculairement aux faces des ailettes. Si vous voyez de la saleté se détacher mais que les ailerons restent droits, tout va bien. Si vous avez besoin de produits chimiques, connaissez le matériau de vos ailerons. Des ailerons en aluminium avec lavage acide ? Vous jouez avec le feu à moins d’avoir un protocole de neutralisation parfait. Parfois, une brosse à poils doux et de l’air comprimé pour la poussière sèche suffisent. C’est moins impressionnant mais préserve l’atout.

La fréquence est un autre piège. J'ai travaillé dans une usine d'engrais qui nettoyait religieusement chaque quartier. Après un examen, nous avons constaté que le taux d'encrassement était très faible pendant 8 mois, puis a augmenté au cours d'une campagne de production spécifique. Nous sommes passés à une surveillance conditionnelle à l’aide d’un simple pistolet infrarouge pour suivre la température de la peau du tube par rapport à une ligne de base propre. Nous avons prolongé les intervalles de nettoyage de 5 mois, économisant ainsi de l'eau, de la main d'œuvre et réduisant l'usure mécanique des paquets. La clé est la surveillance, pas un calendrier.

L'ensemble ventilateur et variateur : des pertes subtiles s'additionnent

Tout le monde vérifie les pales du ventilateur pour déceler tout dommage, mais qu'en est-il du moyeu ? Un moyeu corrodé ou déséquilibré transfère des vibrations qui gaspillent de l'énergie et sollicitent la boîte de vitesses. Nous avons eu un cas de forte consommation d'ampérage sur un moteur. Moteur remplacé, aucun changement. Réalignement du lecteur, amélioration mineure. Enfin, après avoir retiré le ventilateur, nous avons constaté que la bague de verrouillage conique interne du moyeu était légèrement frettée. Cela provoquait juste assez de glissement pour réduire le pas effectif, obligeant le moteur à travailler plus fort. Une pièce de 200 $ entraînait des milliers de dollars de coûts énergétiques supplémentaires par an.

Les ceintures et les poulies sont les suspects habituels, mais elles sont souvent réglées et oubliées. Une courroie trop tendue augmente la charge du roulement ; trop lâche provoque du glissement et de la chaleur. La règle empirique pour la déviation est acceptable, mais il est préférable d'utiliser un testeur de tension sonique. Et associez vos ceintures : ne vous contentez pas d’en mettre une nouvelle avec un ancien ensemble. Les courroies mixtes partagent la charge de manière inégale. Je conserve un kit d'un fabricant spécifique pour les unités critiques, car une qualité incohérente des courroies est un véritable casse-tête.

Ensuite, il y a le dégagement de la pointe du ventilateur. C'est un gros problème. L'espace entre l'extrémité de la pale du ventilateur et le carénage du ventilateur. S’il est trop grand, l’air s’échappe, réduisant ainsi la poussée efficace. La cible est généralement inférieure à 0,5 % du diamètre du ventilateur, mais vous seriez surpris du nombre d'unités fonctionnant à 1 % ou plus en raison d'une déformation du carénage ou d'un assemblage incorrect. Le mesurer nécessite une certaine ingéniosité avec des jauges d'épaisseur, mais réduire cet écart est une pure victoire d'efficacité sans frais.

Côté processus : la moitié oubliée de l’équation

Nous sommes obsédés par le côté piste, mais le côté tube dicte la charge thermique. Si le débit de votre procédé est inférieur à celui prévu ou si la température d'entrée est plus élevée, aucun ajustement côté air n'atteindra l'objectif. Vous devez connaître votre véritable devoir. L'installation de jauges de température et de pression permanentes sur les collecteurs d'entrée et de sortie vaut son pesant d'or pour le diagnostic.

La vitesse du fluide compte. Trop bas, vous obtenez une stratification et un encrassement ; trop haut et vous obtenez une érosion. Je me souviens d'un refroidisseur de solvant où la chute de pression côté tube augmentait. L’instinct était de penser à une mise à l’échelle. Il s’avère qu’une vanne de régulation de débit en amont tombait en panne et limitait le débit, réduisant ainsi la vitesse, ce qui permettait alors à un polymère mou de se déposer dans les tubes. Nous avons réparé la valve et rincé les tubes. Le problème n’était pas l’efficacité du refroidisseur ; c'était la condition du processus qui lui imposait l'inefficacité.

Logique de contrôle : ne laissez pas l’automatisation dormir

Les unités modernes sont équipées d'entraînements à fréquence variable (VFD) et de persiennes. Mais la logique de contrôle est souvent primitive : par exemple, un simple point de consigne de température qui fait monter et descendre tous les ventilateurs à l'unisson. Dans une banque de plusieurs cellules, cela peut être un gaspillage. L’échelonnement du démarrage des ventilateurs ou la mise en œuvre d’une stratégie avance/retard basée sur la température ambiante réelle du bulbe humide peut permettre d’économiser une énergie considérable.

Un projet avec un refroidisseur à tirage forcé multicellulaire pour un refroidisseur final à compresseur m'a appris cela. Nous avons programmé les VFD pour maintenir une température de sortie de processus spécifique en ajustant uniquement la vitesse de deux ventilateurs sur quatre dans des conditions normales. Les deux autres sont restés à l'arrêt ou à vitesse minimale. Les fans principaux ont fait l’essentiel du travail. Nous n'avons mis les ventilateurs de décalage en ligne que pendant les heures les plus chaudes de la journée ou pendant les heures de pointe. Les économies d'énergie étaient d'environ 18 % par an. Le matériel était performant, mais la philosophie de contrôle d’origine n’était pas optimisée.

Vérifiez également l’emplacement de votre capteur de température. S’il se trouve dans un endroit avec une mauvaise circulation d’air ou une mauvaise exposition au soleil, vous obtenez une fausse lecture et votre système de contrôle prend des décisions basées sur un mensonge. Isolez les lignes de capteurs et envisagez des protections contre les radiations.

L’état d’esprit assez bon et quand l’appeler

Enfin, sachez quand vous arrêter. Pour atteindre les 2 % restants de l'efficacité théorique, il faudra peut-être remplacer complètement l'ensemble ou effectuer une révision mécanique complète avec un retour sur investissement sur 20 ans. Ce n’est pas de l’ingénierie ; c'est la comptabilité. Parfois, la décision la plus efficace consiste à maintenir une unité à un niveau suffisamment bon tout en planifiant son éventuel remplacement par un système mieux conçu.

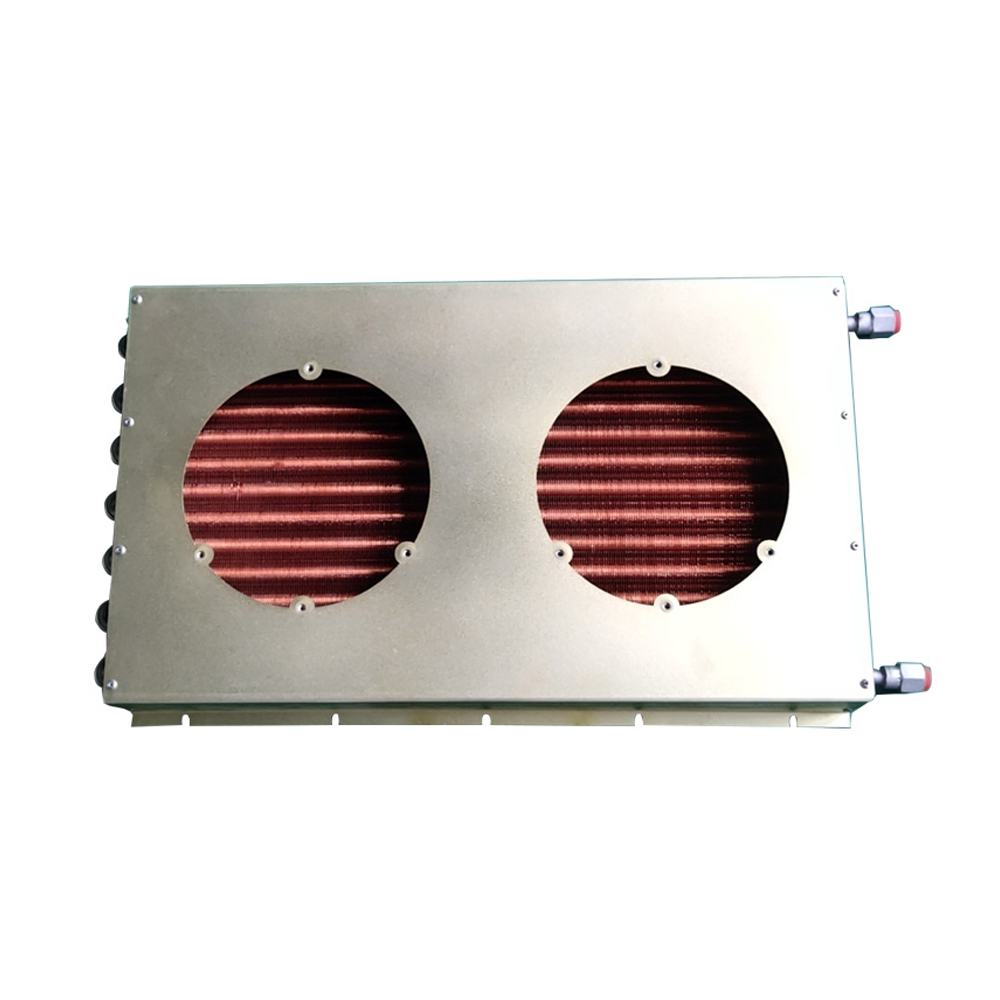

J'ai consulté sur des unités qui ont été corrigées et modifiées pendant des décennies. À un moment donné, les pertes d’efficacité cumulées dues aux ailettes pliées, aux blocages de tubes et à la conception obsolète des ventilateurs font de la modernisation une bataille perdue d’avance. Des entreprises comme SHENGLIN, spécialisées dans les technologies de refroidissement industriel, proposent souvent des évaluations de modernisation qui peuvent s'avérer plus utiles qu'une solution fragmentaire. Un nouvel ensemble avec une conception d'ailettes améliorée (comme des ailettes en spirale serties ou simples) ou un ensemble de ventilateurs plus aérodynamiques peut être un projet d'investissement, mais le retour sur investissement peut être clair si votre unité existante est vraiment à la fin de sa durée de vie effective.

Alors, mon conseil principal ? Traitez votre refroidisseur à ailettes comme un système vivant. Écoutez-le (littéralement, écoutez les vibrations), mesurez-le avec des outils simples et intervenez sur la base de données et d'une vue holistique, pas seulement d'une liste de contrôle de maintenance. Les gains les plus importants proviennent de la compréhension de l’interaction entre toutes ses parties, et non de la recherche d’une seule solution magique.