Mire, todo el mundo quiere una mayor eficiencia de sus intercambiadores de calor enfriados por aire, pero la mayoría pasa directamente a actualizaciones de ventiladores o programas de limpieza. Las ganancias reales a menudo se esconden en los detalles que solo se ven después de años en el sitio, como cómo una inclinación ligeramente desviada en un haz de tubos de una sola aleta puede alterar todo su perfil térmico, o por qué el mantra de limpieza anual estándar es a veces una vía rápida hacia el desperdicio de dinero y nuevos problemas. Dejemos de lado los consejos genéricos.

La línea de base: nunca se trata solo del flujo de aire

Veo esto todo el tiempo. Un gerente de planta señala un banco de ventiladores de aletas y dice: Necesitamos más flujo de aire, especifiquemos un motor de RPM más altas o un ventilador más grande. Ese es un paso en falso clásico. Un mayor flujo de aire a menudo significa más consumo de energía, mayor ruido y mayor vibración sin un retorno garantizado de la refrigeración. La primera pregunta siempre debería ser: ¿se está utilizando eficazmente el flujo de aire existente? Recuerdo un enfriador de glicol en una unidad petroquímica donde habían instalado ventiladores de alto rendimiento pero estaban desconcertados por las temperaturas de salida estancadas. El problema no era el ventilador; fue el recirculación de aire porque los sellos del pleno se habían degradado. Los gases de escape calientes simplemente estaban siendo absorbidos nuevamente. Arreglamos el sellado con algunos trabajos básicos de chapa metálica y vimos una caída de 7°C en la temperatura de salida del proceso. Sin hardware nuevo.

La eficiencia comienza con el pensamiento sistémico. Hay que considerar la tríada: desempeño en la zona de operaciones, el rendimiento del lado del tubo y la condición mecánica. Si optimiza uno de forma aislada, podría estar creando un cuello de botella en otro lugar. Por ejemplo, una superficie de aleta perfectamente limpia es inútil si los tubos internos están ampliados. Necesita un enfoque equilibrado.

Y no confíe en las condiciones de diseño como su verdad eterna. Son una instantánea. Estaba revisando un refrigerador de un fabricante de renombre (digamos una empresa como Shanghai SHENGLIN M&E Technology Co., Ltd, conocida por sus refrigeradores industriales) y el diseño era sólido. Pero en el lugar, el perfil de temperatura del aire ambiente era completamente diferente de la especificación original debido a las nuevas estructuras construidas en las cercanías. Básicamente, el refrigerador funcionaba en una bolsa de aire caliente. Tuvimos que modelar las condiciones ambientales reales, no las de los libros de texto, para diagnosticar el déficit. Su sitio web, https://www.shenglincoolers.com, enumera especificaciones de ingeniería sólidas, pero incluso el mejor diseño necesita validación de campo en condiciones del mundo real.

Limpieza: la espada de doble filo

Aquí es donde el mantenimiento bien intencionado puede resultar contraproducente. Sí, las aletas sucias matan la eficiencia. Pero una limpieza agresiva mata las aletas. He visto paquetes donde las aletas estaban literalmente dobladas o erosionadas por agua a alta presión o lavados químicos inadecuados. La pérdida de superficie de las aletas es permanente. El objetivo es restaurar el contacto térmico, no hacer que el paquete parezca nuevo.

Desarrollamos una regla simple: pruebe a limpiar una pequeña sección. Use agua a baja presión (prefiero menos de 700 psi) con una punta de abanico ancha y siempre rocíe perpendicular a las caras de las aletas. Si ves que se desprende tierra pero las aletas permanecen rectas, estás bien. Si necesita productos químicos, conozca el material de sus aletas. ¿Aletas de aluminio con lavado ácido? Estás jugando con fuego a menos que tengas un protocolo de neutralización perfecto. A veces, todo lo que necesita es un cepillo de cerdas suaves y aire comprimido para secar el polvo. Tiene un aspecto menos impresionante pero conserva el activo.

La frecuencia es otra trampa. Trabajaba en una planta de fertilizantes que limpiaba religiosamente cada trimestre. Después de una revisión, descubrimos que la tasa de contaminación fue muy baja durante 8 meses y luego aumentó durante una campaña de producción específica. Pasamos al monitoreo basado en la condición utilizando una simple pistola infrarroja para rastrear la temperatura de la piel del tubo con respecto a una línea de base limpia. Ampliamos los intervalos de limpieza en 5 meses, ahorrando agua, mano de obra y reduciendo el desgaste mecánico de los haces. La clave es el seguimiento, no un calendario.

El conjunto de ventilador y accionamiento: las pérdidas sutiles se suman

Todo el mundo comprueba si las aspas del ventilador están dañadas, pero ¿qué pasa con el buje? Un cubo corroído o desequilibrado transfiere vibraciones que desperdician energía y estresan la caja de cambios. Tuvimos un caso de alto consumo de amperaje en un motor. Se reemplazó el motor, sin cambios. Realineado el disco, mejora menor. Finalmente, después de tirar del ventilador, encontramos que el casquillo de bloqueo cónico interno del cubo estaba ligeramente desgastado. Estaba provocando un deslizamiento suficiente para reducir el paso efectivo, lo que obligaba al motor a trabajar más. Una pieza de 200 dólares provocaba miles de gastos de energía adicionales al año.

Las correas y las poleas son los sospechosos habituales, pero a menudo se instalan y se olvidan. Una correa demasiado apretada aumenta la carga del rodamiento; demasiado flojo provoca deslizamiento y calor. La regla general para la deflexión está bien, pero es mejor usar un probador de tensión sónico. Y combine sus cinturones; no se limite a ponerse uno nuevo con un juego viejo. Las correas mixtas comparten la carga de manera desigual. Mantengo un kit de un fabricante específico para unidades críticas porque la calidad inconsistente de la correa es un verdadero dolor de cabeza.

Luego está el espacio libre de la punta del ventilador. Este es uno grande. El espacio entre la punta de las aspas del ventilador y la cubierta del ventilador. Si es demasiado grande, el aire regresa, lo que reduce el empuje efectivo. El objetivo suele ser inferior al 0,5 % del diámetro del ventilador, pero le sorprendería saber cuántas unidades funcionan al 1 % o más debido a la deformación de la cubierta o a un montaje inadecuado. Medirlo requiere algo de ingenio con galgas de espesores, pero cerrar esa brecha es una ganancia de eficiencia pura y sin costos.

Lado del proceso: la mitad olvidada de la ecuación

Nos obsesionamos con el lado del aire, pero el lado del tubo dicta la carga de calor. Si el caudal de su proceso es inferior al diseño, o la temperatura de entrada es superior, ningún ajuste en el lado del aire alcanzará el objetivo. Necesita conocer su deber real. La instalación de medidores permanentes de temperatura y presión en los cabezales de entrada y salida vale su peso en oro para el diagnóstico.

La velocidad del fluido importa. Demasiado bajo, se produce estratificación y suciedad; demasiado alto, se produce erosión. Recuerdo un enfriador de solvente donde la caída de presión en el lado del tubo aumentaba lentamente. El instinto fue pensar en escalar. Resulta que una válvula de control de flujo aguas arriba estaba fallando y restringiendo el flujo, reduciendo la velocidad, lo que luego permitió que un polímero blando se depositara en los tubos. Arreglamos la válvula y lavamos los tubos. El problema no era la eficiencia del refrigerador; era la condición del proceso que le imponía ineficiencia.

Lógica de control: no deje que la automatización duerma

Las unidades modernas tienen controladores de frecuencia variable (VFD) y rejillas. Pero la lógica de control suele ser primitiva: digamos, un simple punto de ajuste de temperatura que sube y baja todos los ventiladores al unísono. En un banco de múltiples celdas, esto puede ser un desperdicio. Escalonar el arranque de los ventiladores o implementar una estrategia de avance/retraso basada en la temperatura ambiente real de bulbo húmedo puede ahorrar energía significativa.

Un proyecto con un enfriador de tiro forzado de celdas múltiples para un posenfriador de compresor me enseñó esto. Programamos los VFD para mantener una temperatura de salida de proceso específica ajustando solo la velocidad de dos de cada cuatro ventiladores en condiciones normales. Los otros dos permanecieron apagados o en velocidad mínima. Los aficionados principales hicieron la mayor parte del trabajo. Solo pusimos en línea los ventiladores retardados durante la parte más calurosa del día o durante la carga máxima. El ahorro de energía fue de alrededor del 18% anual. El hardware era capaz, pero la filosofía de control original no estaba optimizada.

Además, verifique la ubicación del sensor de temperatura. Si está en un lugar con poca circulación de aire o exposición al sol, obtendrá una lectura falsa y su sistema de control tomará decisiones basadas en una mentira. Aísle las líneas de sensores y considere escudos contra la radiación.

La mentalidad suficientemente buena y cuándo llamarla

Finalmente, sepa cuándo parar. Perseguir el último 2% de la eficiencia teórica podría requerir un reemplazo completo del paquete o una revisión mecánica completa con un retorno de inversión de 20 años. Eso no es ingeniería; eso es contabilidad. A veces, la decisión más eficiente es mantener una unidad en un nivel suficientemente bueno mientras se planifica su eventual reemplazo por un sistema mejor diseñado.

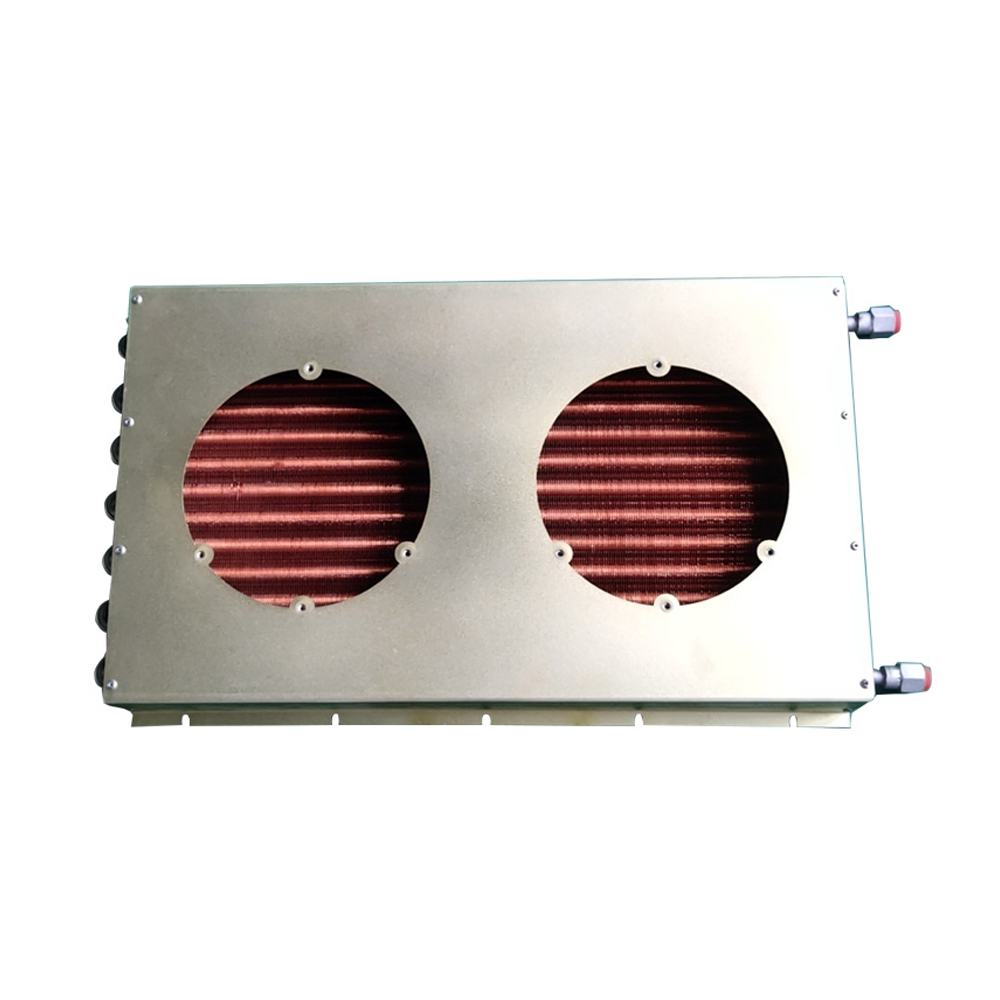

He consultado sobre unidades que fueron parcheadas y modificadas durante décadas. En algún momento, las pérdidas acumuladas de eficiencia debido a las aletas dobladas, los bloqueos de los tubos y el diseño obsoleto de los ventiladores hacen que la modernización sea una batalla perdida. Empresas como SHENGLIN, que se especializan en tecnologías de enfriamiento industrial, a menudo brindan evaluaciones de modernización que pueden ser más valiosas que una solución gradual. Un nuevo paquete con un diseño de aletas mejorado (como aletas en espiral engarzadas en lugar de simples) o un paquete de ventilador más aerodinámico puede ser un proyecto de gasto de capital, pero el retorno de la inversión puede ser claro si su unidad existente realmente está al final de su vida útil.

Entonces, ¿mi consejo principal? Trate su refrigerador por ventilador de aletas como un sistema vivo. Escúchelo (literalmente, escuche las vibraciones), mídalo con herramientas simples e intervenga basándose en datos y una visión holística, no solo una lista de verificación de mantenimiento. Los mayores beneficios provienen de comprender la interacción entre todas sus partes, no de perseguir una única solución mágica.