Alle reden von modularen Rechenzentren, aber die Hälfte der Gespräche geht am Thema vorbei. Es geht nicht nur um den Versand von Containern. Der eigentliche Wandel findet in der Denkweise statt – vom Bau von Kathedralen zum Zusammenbau funktionaler, anpassungsfähiger Blöcke. Ich habe zu viele Projekte gesehen, bei denen „modular“ zum Schlagwort für vorgefertigte Wände wurde, während das zugrunde liegende Strom- und Kühldesign starr und monolithisch blieb. Hier kommt es zur Trennung. Die Zukunft liegt nicht nur im modularen Bauen; es ist modular Denken über den gesamten Stapel.

Der Container-Mythos und was sich tatsächlich bewegt

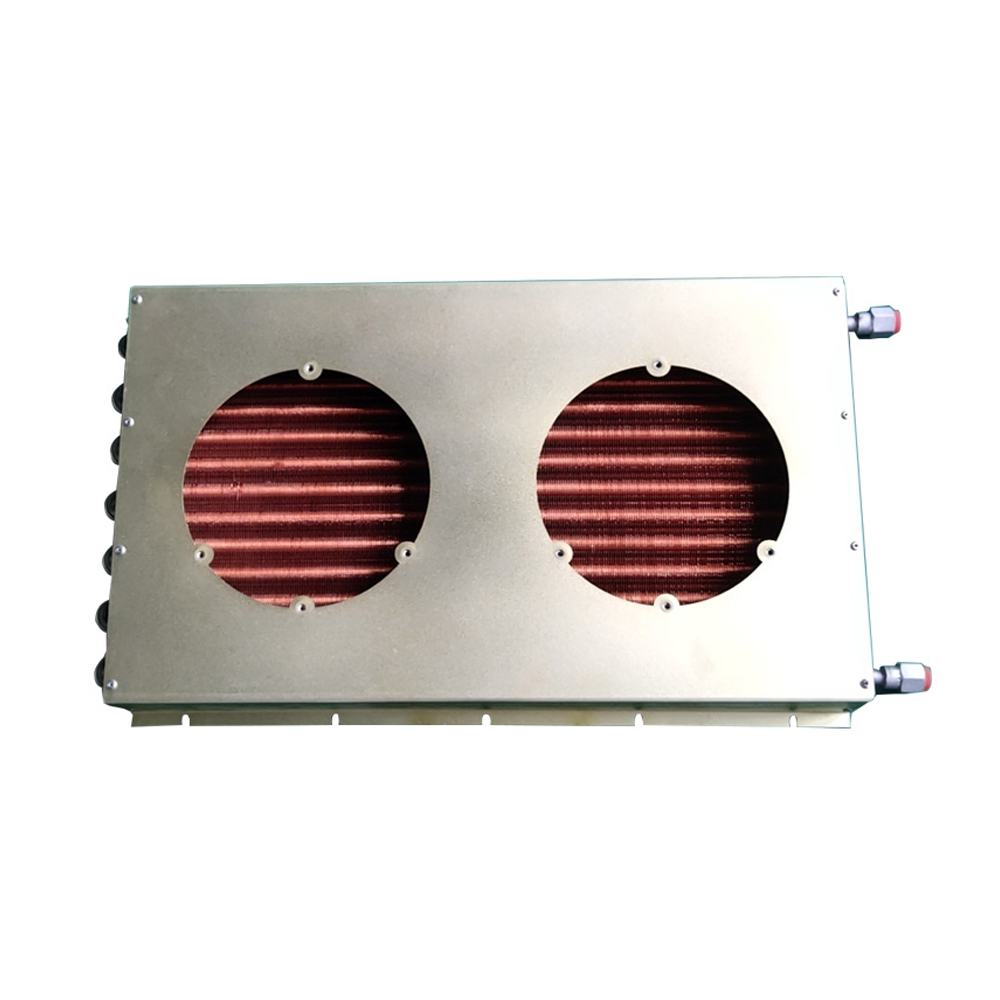

Lassen Sie uns das zunächst klären. Das ikonische Container-Rechenzentrum hatte seine Berechtigung, hauptsächlich für Edge- oder temporäre Bereitstellungen. Aber der Trend, den ich verfolge, ist subtiler. Es ist die Modularisierung von Subsystemen. Wir sehen standardisierte Power-Skids, integrierte Kühlmodule und sogar modulare IT-Racks, die extern in Betrieb genommen werden können. Der Wert liegt nicht in der Stahlhülle; Es geht darum, die Build-Zyklen zu entkoppeln. Ich erinnere mich an ein Projekt, bei dem wir fabrikgefertigte Kaltwasseranlagenmodule eines Spezialisten wie verwendet haben Shanghai Shenglin M & E Technology Co., Ltd.. Ihr Ansatz bestand darin, ein vollständig getestetes, verrohrtes und verkabeltes Kühlmodul zu liefern. Dadurch wurde der kritische Pfad um drei Monate verkürzt. Das ist der eigentliche Gewinn: Zeit und Vorhersehbarkeit. Ihre Philosophie zu integrierten Kühllösungen können Sie hier nachlesen https://www.shenglincoolers.com– Es ist ein gutes Beispiel dafür, wie man über den Tellerrand hinausgeht.

Dies bringt mich zu einer häufigen Falle: Schnittstellenmanagement. Wenn Sie ein vormontiertes Kühlmodul einführen, sind die Übergabepunkte – die elektrischen Anschlüsse, die Rohrleitungsflansche, die Steuerungssystemprotokolle – entscheidend. Ich war an einer Baustelle, wo das Modul perfekt angekommen ist, aber die Basisbauschnittstelle der Anlage war um fünf Zentimeter versetzt. Plötzlich nehmen Sie Feldmodifikationen vor, die den Zweck zunichte machen. Die Lektion? Modular erfordert von allen Beteiligten höchste Design- und Toleranzdisziplin, was im Verkaufsgespräch oft unterschätzt wird.

Der Trend geht also von kompletten Anlagencontainern hin zur Modularität auf Komponentenebene. Denken Sie an modulare USV-Bänke, PDUs und sogar Schienensegmente, die zusammengesteckt werden können. Das Ziel besteht darin, die Kapazität in die Lage zu versetzen, der Nachfrage in kleineren Schritten zu folgen, ohne den Hammer in der Live-Datenhalle schwingen zu müssen. Hier kommt die betriebliche Flexibilität erst richtig zur Geltung.

Flüssigkeitskühlung: Der leise Treiber des modularen Designs

Man kann zukünftige Trends nicht diskutieren, ohne sich mit der Flüssigkeitskühlung zu befassen. Wenn die Rackdichte 30 kW überschreitet, stößt die Luft an ihre physikalischen Grenzen. Das Interessante daran ist, dass die Flüssigkeitskühlung von Natur aus modular ist. Es handelt sich fast nie um eine Nachrüstung einer Großhandelsanlage. Sie stellen es in Zonen oder in bestimmten Reihen bereit. Dies erzwingt einen modularen Designansatz auf Rack- und Reihenebene.

Wir experimentieren mit Wärmetauschern an der Hintertür und Direkt-zu-Chip-Schleifen. Die Infrastruktur dafür – die Verteiler, die Schnellkupplungen, die sekundären Kühlmittelverteilungseinheiten (CDUs) – ist allesamt als Plug-and-Play-Module konzipiert. Es entsteht eine hybride Umgebung: Ein Teil der Halle wird mit herkömmlichen CRAH-Einheiten betrieben, und ein Pod mit hoher Dichte wird mit einem eigenen Flüssigkeitssystem mit geschlossenem Kreislauf betrieben. Das ist nicht theoretisch. Ich habe gesehen, wie ein Finanzunternehmen genau dies getan hat, um ein neues KI-Trainingscluster zu unterstützen. Sie behandelten den flüssigkeitsgekühlten Block als separaten, eigenständigen Block Modul innerhalb des vorhandenen Leerraums.

Die Herausforderung liegt wiederum im Detail. Die Flüssigkeitsverbindungen müssen einwandfrei sein. Die Leckerkennung ist nicht optional; es ist kritisch. Und Sie brauchen einen Partner, der sich mit Thermodynamik auskennt, nicht nur mit Klempnerarbeiten. Hier haben Hersteller mit umfassender Erfahrung im Bereich der industriellen Kühlung, wie SHENGLIN, das auf industrielle Kühltechnologien spezialisiert ist, einen Vorteil. Sie verstehen Zuverlässigkeit und Präzision in Flüssigkeitssystemen, was etwas anderes ist als nur das Blasen von Luft.

Die Kontrollschicht: Der Kleber, der modulare Teile zusammenhält

Hier ist ein Teil, der oft im Nachhinein angesprochen wird: das Steuerungssystem. Wenn Sie über modulare Stromversorgung, modulare Kühlung und modulare IT verfügen, diese aber alle von separaten, isolierten Controllern verwaltet werden, haben Sie ein Monster geschaffen. Der zukünftige Trend ist die Integration dieser Systeme in eine einheitliche, softwaredefinierte Facility-Management-Schicht.

In der Praxis bedeutet dies, dass der Controller Ihres Kühlmoduls dieselbe Sprache sprechen muss wie Ihre Rack-PDUs und Ihr Gebäudemanagementsystem (BMS). Wir bewegen uns dahingehend, dass APIs und offene Protokolle wie BACnet und Modbus zu Schlüsselfaktoren werden. Ich war an einer Nachrüstung beteiligt, bei der die neuen Kühlmodule über moderne Steuerungen verfügten, das alte BMS jedoch nur grundlegende Ein-/Aus-Signale verarbeiten konnte. Wir haben alle detaillierten Effizienzdaten und dynamischen Reaktionsmöglichkeiten verloren. Wir mussten einen Middleware-Übersetzer erstellen, was zusätzliche Kosten verursachte und eine Fehlerquelle darstellte.

Bei der nächsten Welle geht es um prädiktive Orchestrierung. Das System sollte eine Spitze der IT-Last in einem bestimmten Modul erkennen und die Kühlung und Stromversorgung für diese Zone proaktiv anpassen, bevor Schwellenwerte überschritten werden. Hier zahlt sich das modulare Design aus – Sie können einzelne Blöcke viel effektiver instrumentieren und steuern als einen riesigen, homogenen Raum.

Lieferkette und Off-Site-Fertigung: Ein zweischneidiges Schwert

Das Versprechen von Modular ist eine schnellere Bereitstellung, und das hängt von der Herstellung außerhalb des Standorts ab. Die Theorie ist fundiert: Bauen Sie in einer kontrollierten Fabrikumgebung, parallel zur Standortvorbereitung, und bauen Sie sie dann wie Lego zusammen. Die Realität beinhaltet eine komplexe Logistik und eine veränderte Lieferkettenbeziehung.

Ihr Anbieter wird zu einem echten Partner. Sie kaufen nicht nur Ausrüstung; Sie kaufen einen Prozess. Dies erfordert großes Vertrauen. Der Factory Acceptance Test (FAT) wird zu einem entscheidenden Meilenstein. Ich erinnere mich, dass ich zu einer Fertigungsanlage geflogen bin, um der FAT für einen Satz Leistungsmodule beizuwohnen. Es war augenöffnend. Da wir sahen, wie das gesamte System in der Fabrik unter Last lief und dort ein Erdungsproblem erkannte und behob, ersparten wir uns wochenlange potenzielle Ausfallzeiten vor Ort.

Allerdings ist dieses Modell anfällig für globale Lieferkettenschocks. Wenn eine Schlüsselkomponente Ihres Moduls auf einem Containerschiff stecken bleibt, ist Ihre gesamte Zeitleiste blockiert. Diversifizierung und strategische Lagerhaltung von Artikeln mit langer Vorlaufzeit sind jetzt Teil der modularen Strategie. Es ist nicht nur eine technische Entscheidung; Es ist eine Entscheidung über die Lieferkette.

Der menschliche Faktor: Skillset-Verschiebung

Lassen Sie uns zum Schluss über die Menschen sprechen. Ein modulares Rechenzentrum verändert die Fähigkeiten, die Sie vor Ort benötigen. Die traditionellen Berufe – Elektriker, Rohrinstallateure, die umfangreiche Feldarbeiten durchführen – werden weiterhin benötigt, aber ihre Rolle ändert sich. Mehr Aufwand wird in die präzise Untergrundvorbereitung und -anbindung gesteckt. Dann benötigen Sie Techniker, die Systemintegratoren sind und sich mit der Inbetriebnahme und Fehlerbehebung dieser vormontierten Blöcke auskennen.

Es gibt eine Lernkurve. Ich habe erfahrene Anlagentechniker erlebt, die sich zunächst gegen „Black-Box“-Module sträubten. Sie wollen jedes Bauteil sehen und anfassen. Um dies zu überwinden, sind Schulungen und eine transparente Dokumentation der Modullieferanten erforderlich. Das zukünftige Betriebsteam muss sowohl die physischen Schnittstellen als auch die Software-Steuerungsebene fließend beherrschen. Sie verwalten diskrete Vermögenswerte, keine nebulöse Anlage.

Diese Verschiebung wirkt sich auch auf die Planung aus. Ihr Einsatzteam ähnelt eher einem Logistik- und Integrationsteam als einem Bauteam. Der Rhythmus des Projekts ändert sich, mit intensiven Aktivitätsausbrüchen während der Modulplatzierung und -verbindung. Es ist eine andere Arbeitsweise und die unvermeidliche Richtung für eine effiziente Skalierung.

Wohin führt uns das? Die Zukunft von Rechenzentrum modular ist kein einzelnes Produkt. Es ist ein Zusammentreffen von Trends: Vorfertigung auf Komponentenebene, der Aufstieg der Flüssigkeitskühlung als modulares Element, integrierte Softwaresteuerung und eine veränderte Lieferkette und Belegschaft. Es kommt weniger darauf an, wie es aussieht, als vielmehr darauf, wie es aufgebaut, verbunden und verwaltet wird. Das Ziel bleibt dasselbe: belastbare Kapazität schneller bereitzustellen. Aber der Weg wird nuancierter, integrierter und, ehrlich gesagt, interessanter zu gestalten.