Kyk, almal wil beter doeltreffendheid van hul lugverkoelde hitteruilers hê, maar die meeste spring reguit na waaieropgraderings of skoonmaakskedules. Die werklike winste skuil dikwels in die besonderhede wat jy eers na jare op die perseel sien—soos hoe ’n effens afwaartse toonhoogte op ’n enkele vinbuisbundel jou hele termiese profiel uitmekaar kan gooi, of hoekom die standaard jaarlikse skoonmaakmantra soms ’n vinnige pad na vermorsde geld en nuwe probleme is. Kom ons sny deur die generiese advies.

Die basislyn: dit gaan nooit net oor lugvloei nie

Ek sien dit heeltyd. 'n Aanlegbestuurder wys na 'n vinwaaierbank en sê: Ons benodig meer lugvloei, kom ons spesifiseer 'n hoër RPM-motor of groter waaier. Dit is 'n klassieke misstap. Meer lugvloei beteken dikwels meer kragverbruik, hoër geraas en verhoogde vibrasie sonder 'n gewaarborgde opbrengs op verkoelingsdiens. Die eerste vraag moet altyd wees: word die bestaande lugvloei doeltreffend gebruik? Ek onthou 'n glikolverkoeler in 'n petrochemiese eenheid waar hulle hoëprestasiewaaiers geïnstalleer het, maar was verstom deur stilstaande uitlaattempe. Die kwessie was nie die aanhanger nie; dit was die lug hersirkulasie omdat die plenum seëls afgebreek het. Warm uitlaat het net weer ingesuig. Ons het die verseëling met 'n paar basiese plaatmetaalwerk reggemaak en 'n 7°C daling in proses-uitlaattemperatuur gesien. Geen nuwe hardeware nie.

Doeltreffendheid begin by sisteemdenke. Jy moet die drieklank oorweeg: lugkant prestasie, tubeside prestasie, en die meganiese toestand. As jy een in isolasie optimaliseer, skep jy dalk 'n bottelnek elders. Byvoorbeeld, 'n perfek skoon vinoppervlak is nutteloos as die interne buise opgeskaal word. Jy het 'n gebalanseerde benadering nodig.

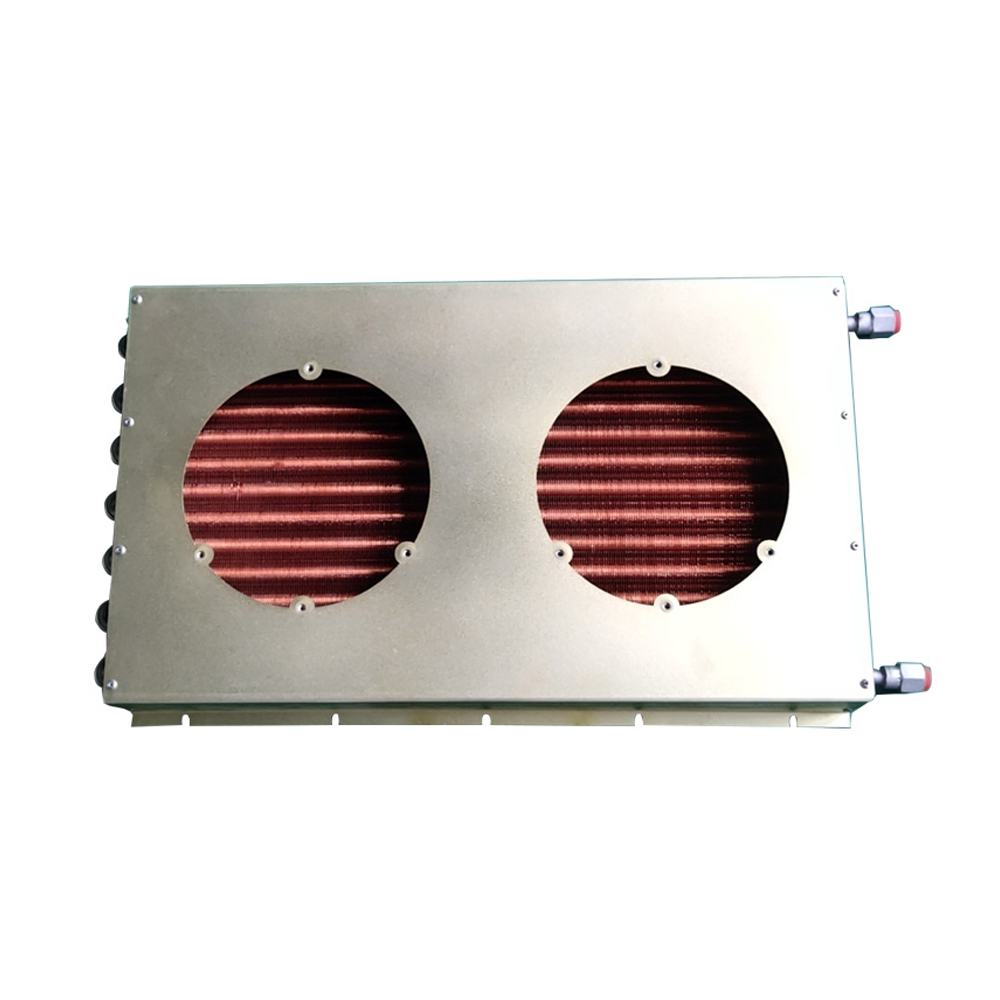

En moenie ontwerpvoorwaardes as jou ewige waarheid vertrou nie. Hulle is 'n momentopname. Ek het 'n koeler van 'n betroubare vervaardiger hersien - kom ons sê 'n maatskappy soos Shanghai SHENGLIN M&E Technology Co., Ltd, bekend vir hul industriële verkoelers - en die ontwerp was gesond. Maar op die terrein was die omgewingslugtemperatuurprofiel heeltemal anders as die oorspronklike spesifikasie as gevolg van nuwe strukture wat naby gebou is. Die koeler het in wese in 'n warmlugsak gewerk. Ons moes die werklike omgewingstoestande modelleer, nie die handboeke nie, om die tekort te diagnoseer. Hul webwerf, https://www.shenglincoolers.com, gee 'n lys van soliede ingenieursspesifikasies, maar selfs die beste ontwerp benodig veldvalidering teen werklike toestande.

Skoonmaak: Die tweesnydende swaard

Dit is waar goedbedoelde instandhouding kan terugslaan. Ja, vuil vinne maak doeltreffendheid dood. Maar aggressiewe skoonmaak maak vinne dood. Ek het bondels gesien waar die vinne letterlik omgebuig is of deur hoëdrukwater of onbehoorlike chemiese wasgoed verweer is. Die verlies aan vinoppervlakte is permanent. Die doel is om termiese kontak te herstel, nie om die bondel splinternuut te laat lyk nie.

Ons het 'n eenvoudige reël ontwikkel: toets-skoon 'n klein gedeelte. Gebruik laedrukwater (ek verkies onder 700 psi) met 'n wye waaierpunt, en spuit altyd loodreg op die vinvlakke. As jy sien dat vuil afkom, maar die vinne bly reguit, is jy goed. As jy chemikalieë benodig, ken jou vinmateriaal. Aluminiumvinne met suurwas? Jy speel met vuur tensy jy 'n perfekte neutraliseringsprotokol het. Soms is 'n sagte borselborsel en saamgeperste lug vir droë stof al wat jy nodig het. Dit lyk minder indrukwekkend, maar behou die bate.

Frekwensie is nog 'n lokval. Ek het by 'n kunsmisaanleg gewerk wat elke kwartaal godsdienstig skoongemaak het. Na 'n hersiening het ons gevind dat die bevuilingsyfer vir 8 maande baie laag was, en toe tydens 'n spesifieke produksieveldtog verhoog het. Ons het oorgeskakel na toestandgebaseerde monitering deur 'n eenvoudige infrarooi geweer te gebruik om buisveltemperatuur teen 'n skoon basislyn op te spoor. Ons het skoonmaakintervalle met 5 maande verleng, wat op water, arbeid bespaar en die meganiese slytasie op die bondels verminder het. Die sleutel is monitering, nie 'n kalender nie.

Die Fan & Drive-samestelling: Subtiele verliese tel op

Almal kyk na waaierblaaie vir skade, maar wat van die naaf? ’n Geroeste of ongebalanseerde naaf dra vibrasie oor wat energie mors en die ratkas stres. Ons het 'n geval van hoë versterker-trekking op 'n motor gehad. Motor vervang, geen verandering nie. Herbelyn die aandrywing, geringe verbetering. Uiteindelik, nadat ons die waaier getrek het, het ons gevind dat die naaf se interne tapslotbus effens geruk is. Dit het net genoeg gly veroorsaak om effektiewe toonhoogte te verminder, wat die motor gedwing het om harder te werk. 'n Deel van $200 het duisende ekstra energiekoste per jaar veroorsaak.

Gordels en gerwe is die gewone verdagtes, maar hulle word dikwels gesit en vergeet. ’n Band wat te styf is, verhoog die drakrag; te los veroorsaak gly en hitte. Die duimreël vir defleksie is goed, maar die gebruik van 'n soniese spanningstoetser is beter. En pas jou gordels by—moenie net 'n nuwe een met 'n ou stel aansit nie. Gemengde bande deel las oneweredig. Ek hou 'n stel van 'n spesifieke vervaardiger vir kritieke eenhede, want inkonsekwente bandkwaliteit is 'n ware hoofpyn.

Dan is daar die waaierpuntspeling. Hierdie is 'n groot een. Die gaping tussen die waaierbladpunt en die waaieromhulsel. As dit te groot is, lek lug terug, wat effektiewe stukrag verminder. Die teiken is gewoonlik minder as 0,5% van die deursnee van die waaier, maar jy sal verbaas wees hoeveel eenhede teen 1% of meer loop as gevolg van mantelvervorming of onbehoorlike montering. Om dit te meet verg 'n mate van vernuf met voelmeters, maar om daardie gaping te verklein, is 'n suiwer, kostelose doeltreffendheidswen.

Proseskant: Die vergete helfte van die vergelyking

Ons is obsessief oor lugkant, maar die buiskant bepaal die hittelading. As jou prosesvloeitempo laer is as die ontwerp, of die inlaattemperatuur hoër is, sal geen hoeveelheid lugkantaanpassing die teiken tref nie. Jy moet jou werklike plig ken. Die installering van permanente temperatuur- en drukmeters op die inlaat- en uitlaatkoppe is goud werd vir diagnostiek.

Vloeistofsnelheid maak saak. Te laag, en jy kry stratifikasie en aangroei; te hoog, en jy kry erosie. Ek onthou 'n oplosmiddelverkoeler waar die drukval aan die buiskant opgekruip het. Die instink was om aan skaal te dink. Dit blyk dat 'n vloeibeheerklep stroomop gefaal het en vloei beperk het, die snelheid verlaag het, wat toe toegelaat het dat 'n sagte polimeer in die buise neerslaan. Ons het die klep reggemaak en die buise gespoel. Die probleem was nie die verkoeler se doeltreffendheid nie; dit was die prosestoestand wat ondoeltreffendheid daarop afgedwing het.

Beheerlogika: moenie outomatisering laat slaap nie

Moderne eenhede het veranderlike frekwensie-aandrywers (VFD's) en louwers. Maar die beheerlogika is dikwels primitief - sê, 'n eenvoudige temperatuurstelpunt wat alle waaiers in harmonie op en af laat styg. In 'n bank van veelvuldige selle kan dit verkwistend wees. Deur die aanskakel van waaiers te steier of 'n voorsprong-/vertragingstrategie te implementeer gebaseer op die werklike omgewingstemperatuur van die nat gloeilamp kan aansienlike krag bespaar.

’n Projek met ’n veelsellige gedwonge trekverkoeler vir ’n kompressornaverkoeler het my dit geleer. Ons het die VFD's geprogrammeer om 'n spesifieke proses-uitlaattemperatuur te handhaaf deur slegs die spoed van twee uit vier waaiers onder normale toestande aan te pas. Die ander twee het af of teen minimum spoed gebly. Die hoofaanhangers het die meeste van die werk gedoen. Ons het slegs die lag-aanhangers aanlyn gebring gedurende die warmste deel van die dag of tydens pieklading. Die energiebesparing was jaarliks ongeveer 18%. Die hardeware was in staat, maar die oorspronklike beheerfilosofie was nie geoptimaliseer nie.

Kontroleer ook jou temperatuursensorplasing. As dit op 'n plek met swak lugvloei of sonblootstelling is, kry jy 'n vals lesing, en jou beheerstelsel neem besluite gebaseer op 'n leuen. Isoleer sensorlyne en oorweeg stralingsskerms.

Die goed genoeg ingesteldheid en wanneer om dit te noem

Uiteindelik, weet wanneer om te stop. Om die laaste 2% van teoretiese doeltreffendheid na te streef, kan 'n volledige bondelvervanging of 'n volledige meganiese opknapping vereis wat 'n 20-jaar terugbetaling het. Dis nie ingenieurswese nie; dit is rekeningkunde. Soms is die doeltreffendste besluit om 'n eenheid op 'n goed genoeg vlak te handhaaf terwyl jy beplan vir die uiteindelike vervanging daarvan met 'n beter ontwerpte stelsel.

Ek het vir dekades geraadpleeg oor eenhede wat gelap en aangepas is. Op 'n stadium maak die kumulatiewe doeltreffendheidsverliese van gebuigde vinne, buisblokkasies en verouderde waaierontwerp die heraanpassing 'n verlore stryd. Maatskappye soos SHENGLIN, wat spesialiseer in industriële verkoelingstegnologieë, verskaf dikwels retrofit-assesserings wat meer waardevol kan wees as 'n stuk-stuk oplossing. 'n Nuwe bondel met verbeterde vinontwerp (soos gekrimpte spiraalvinne vs. gewone) of 'n meer aërodinamiese waaierpakket kan 'n kapitaalprojek wees, maar die ROI kan duidelik wees as jou bestaande eenheid werklik aan die einde van sy effektiewe lewe is.

So, my kernwenk? Behandel jou vinwaaierverkoeler as 'n lewende stelsel. Luister daarna (letterlik, luister vir vibrasie), meet dit met eenvoudige gereedskap, en gryp in op grond van data en 'n holistiese siening, nie net 'n instandhoudingskontrolelys nie. Die grootste winste kom uit die begrip van die interaksie tussen al sy dele, nie deur 'n enkele towerkoeël te jaag nie.